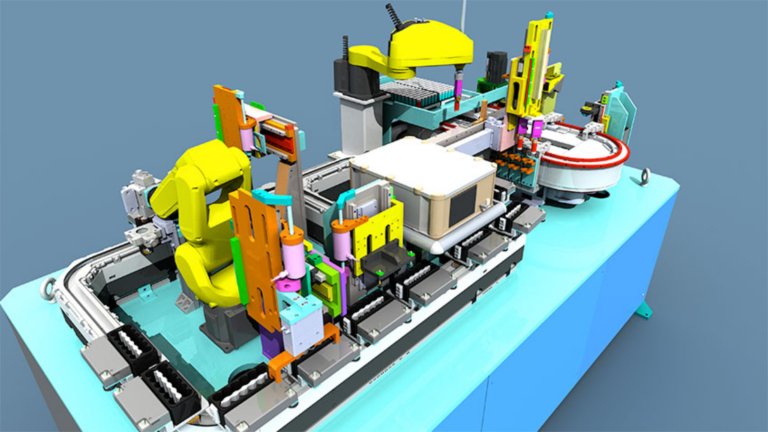

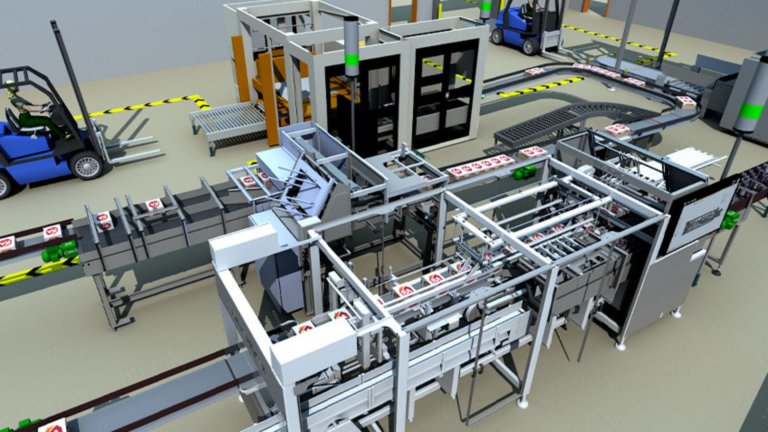

Emulate3D™デジタル・ツイン・ソフトウェアを使用して、機械の設計とパフォーマンスの可能性を広げます。部品が注文される前に機械がどのように動作するか確認します。現場に入る前に制御に関する問題を検出します。プラントの人員を仮想の世界へ移動させ、ここで問題を起こすことなく、システムのトレーニング、将来のパフォーマンスの予測、ライン変更のシミュレーションが行なえます。

第8回 名古屋ものづくりワールド

ロックウェル・オートメーションは、2023年4月12日(水)~4月14日(金)の日程でポートメッセなごやで開催された「第8回 名古屋ものづくりワールド」に出展いたしました。

開催は終了しました。ご参加いただきありがとうございました。

名古屋ものづくりワールドは、製造業の「短期開発、生産性向上、品質向上、VA/VE、コストダウン」などに寄与することを目的に開催しており、9つの展示会で構成されています。本展の主な来場企業は、自動車、電機、機械、精密機器メーカーの設計、開発、製造、生産技術、購買、情報システム部門の方々です。主な出展製品は製造業で使われる、IT、DX製品、部品、設備、装置、計測製品などです。

ブースでは、短期で確実に生産のデジタル化で結果を出すクラウド製造実行システム(MES) 「PLEX」、AR (拡張現実)作業手順ソリューション、仮想コミッショニングでプロジェクトをスケジュールどおりに進めるエミュレーションソフトウェア「Emulate3D」を展示しました。

デジタル設計の活用事例と技術動向

Digital Design Week Japan

本邦の自動車・タイヤ・製薬・食品・飲料などの製造業、物流業においてはグローバル競争環境下製造における生産性の改善が今までにないレベルで求められています。これには、それぞれの分野で専門的知見のもと製造ライン提供を担うラインビルダ、生産設備メーカ、システムインテグレータ、オートメーション技術の提供者も一体となってデジタル改革を進めることが最も重要となっています。

今回、5月16日 (火)、17日 (水)、18日 (木)の日程で弊社主催の「デジタル設計の活用事例と技術動向~Digital Design Week Japan」イベントを開催し、米国発グローバル自律型工場・未来の製造業において、クラウド上のエミュレーションにより、フロントローディング・計画の精度を高め、生産現場における実効性のあるDXが実現できるソリューション群をご紹介いたします。

再考された機械のライフサイクル

デジタルツインで課題解決をより迅速かつ簡単に

機械の寿命では、「あのときああしておけば」という瞬間が幾度もあります。機械を構築する前に、コンベアまたはフィラーがわずかにずれていると気付いていれば。現場に届ける前にコントロールの統合の問題に気付いていれば。切換をもっとスムーズに行っていれば。

Emulate3Dソフトウェアは、現実世界で「あのときああしておけば」となる前に、このようなライフサイクルにおける課題をデジタルの世界で解決する助けとなります。このソフトウェアは、次のような場合に役立ちます。

- より優れたシステムの構築: 設計プロセスで何が可能か再考します。仮想の設計とプロトタイプ製作で機械を作成し、現実世界で構築する前に、それをデジタルの世界に取り込みます。

- 確信を持った試運転: 土壇場で想定外の事態や変更が生じないようにします。仮想の試運転を行うことで、事前に機械を制御システムに接続でき、このために論理的な動作またはシーケンシングの問題を現場に届ける前に解決できます。

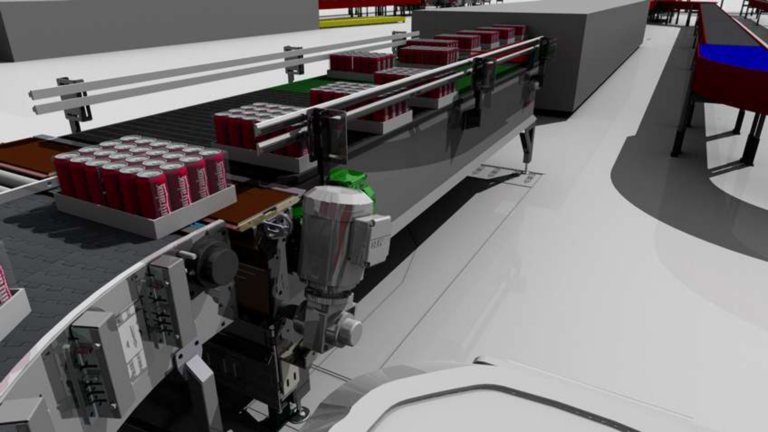

- 運用スキルを磨く: 仮想環境で作業員をトレーニングすることでリスクを低減し、能力を向上させます。シナリオをシミュレーションし、デジタルシステムに故障を取り入れることで、現実的な状況でトレーニングを行ないます。

- 生産を改善: 現実世界の生産に関する課題を、ミスによるコストが大幅に少ないデジタル世界で解決します。例えば、リアルタイムの3Dシミュレーションを使用し、新製品を最適なスループットで実行するには、どの構成を変更する必要があるか確認します。または、技術者が、より迅速に資産を修理できるようにします。

変わり続けるお客様の要望に応える

デジタルツインで、より俊敏な設計プロセスの可能性を解き放つ

要望の変化とは、新しい機械設計、ツール、トレーニングを意味します。機械の新しい設計をテストできたら、必要な手直しを最小限に抑えることができるでしょう。システム構築前に制御をテストできたら、部品を注文する前に問題を発見できるでしょう。ウェビナーをご覧になって、機械のデジタルモデルが、十分な情報に基づいた意思決定を行うためにシナリオを実験してシミュレーションする柔軟性を提供する方法について、ご確認ください。

機械と相互作用する優れた方法

オートメーションシステムの設計と性能を改善

簡単に言えば、デジタルツインは、物理的な資産またはシステムのデジタル表現ですが、単なる外観ではありません。機械やシステムの物理的特性に基づく動的モデルであり、実際の運用シナリオの場合とまったく同様に動作し、条件に応答します。鋼を切断する前に何度も設計したり、機械を床にボルト締めする前にその制御性をテストしたり、実際の制御に触れる前に作業員が熟練するよう育成したり、デジタルツインを適用する機会はほぼ無限です。そしてデジタルツインをARヘッドセットといった新しい技術と組み合わせれば、その使用とビジネス上のメリットは増加する一方です。

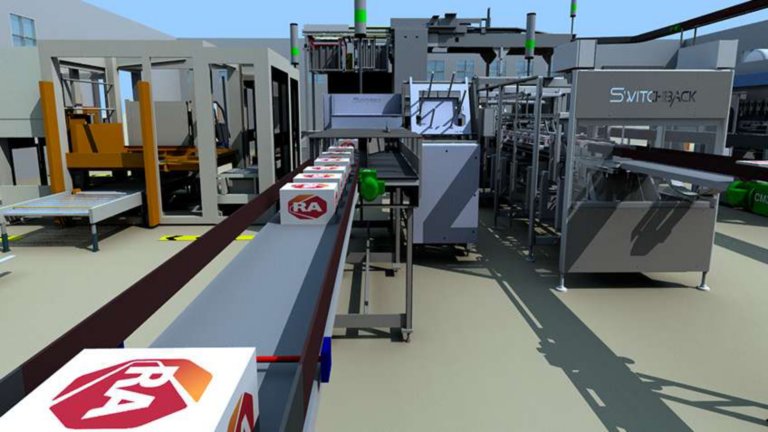

プロジェクトをスケジュールどおりに進める

設計、試運転、立ち上げ時の想定外の事態を回避

誰もが、新しい機械の導入時やライン変更時に想定外の事態が起きることを望んでいません。このような事態が制御の統合やラインシーケンシングといった遅延を引き起こしかねない領域の問題の場合は、特にです。デジタルツインなら、このような課題に先手を打つことができます。実際の運用ロジックを使用し、制御システムと接続する仮想の機械を作成できます。それから、試運転の前に機械の性能のテスト、デバッグ、検証が行えます。そして機械をエミュレートして新しい構成や製品タイプをテストできます。

効率的なオペレータの育成

仮想トレーニングで学習効果を高めコストを削減する

最も熟練した作業員が退職しても、生産目標を達成するよう労働力を維持します。仮想トレーニングにより、新しいオペレータは、安全なデジタル環境で今後使用するシステムに触れて学習できます。

物理的には再現できないようなシチュエーションを含め、通常のシナリオと例外的なシナリオについて学習できます。また、本番の生産環境で作業を開始する前に、手順、認識、有効性について説明が求められることがあります。仮想トレーニングでは移動がなく、物理的な機器を用意する必要がないため、コストも削減できます。詳細についてはウェビナーをご覧ください。

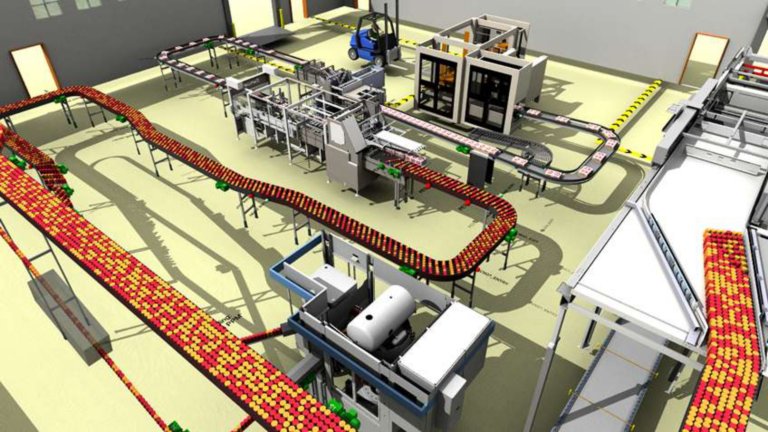

イントラロックス社、より優れたソリューションを実現

ソフトウェアが顧客向けの最適な設計開発とデモンストレーションをサポート

イントラロックス社はEmulate3Dソフトウェアを使用するまで、コンベアシステムがお客様の製品をどのように扱うのか、物理的にデモンストレーションを行わなければなりませんでした。現在、イントラロックス社はソフトウェアを使用し、どのようにパッケージを扱うか、どのように施設内での製品フローを改善するか、エミュレートしています。ソフトウェアが、最適な機器設計および構成をお客様向けに開発する企業を支援します。迅速で低コストな繰り返しにより、企業は計画中のプロジェクトにおける時間、労力、リスク、当て推量を最小限に抑えることが可能です。