アーノッツ社は、アジア太平洋地域で最大の食品会社の1つです。過去1世紀に5万人以上のオーストラリア人がアーノッツ社で働いてきました。今日、アーノッツ社はすべての州と準州で約2,200人のオーストラリア人を雇用しています。同社はまた、ニュージーランド、インドネシア、マレーシア、シンガポール、日本などの国々で、アジア太平洋地域全体で数千人を雇用しています。

過去152年間で何百万人ものオーストラリア人がアーノッツ社とともに成長してきました。彼らにとって、アーノッツは単なる食品会社ではありません。これはオーストラリアの歴史の一部であり、国民的象徴です。アーノッツ社のブランドには、Tim Tam、Shapes、Iced VoVo、SAO、Vita-Weat、Salada、Tiny Teddyなどの一般名が含まれています。

消費者は高品質と多様な製品を求め続けているため、食品および飲料メーカは、消費者の嗜好の変化と生産ラインの柔軟性の向上に対するより機敏な対応の開発を支援するために、新しいテクノロジに積極的に投資しています。アーノッツ社は、さまざまな世代の人々が楽しんでいるさまざまな甘くておいしいビスケットを生産しています。実際、アーノッツ社はオーストラリアのビスケット施設に約25億ドルを投資しました。

アデレードにある同社の製造工場では、年間約10,000トンのビスケットを生産しています。ローカルおよびグローバルな消費者需要の増加に対応するため、アーノッツ社は最近、ビスケット生産の柔軟性と俊敏性を向上させる制御およびHMIシステムのアップグレードであるプロジェクトFLEXに着手しました。

俊敏性と柔軟性

プロジェクトFLEXに着手するときアーノッツ社は長年のオートメーションおよび制御プロバイダであるSAGEオートメーション社を呼び出すことをためらいませんでした。SAGEのシニアシステムエンジニアであるスチュアート・ミッチェル氏に次のように述べています。「過去20年間、アデレードのアーノッツ社で働いていたため、工場に精通しています。それはすっかりロックウェル・オートメーションのサイトであり、アップグレードを支援するよう自然に呼びかけました。」

国際市場への拡大とそれに続く生産量増加の需要により、アーノッツ社が製品の一貫性を維持しながらビスケットをあらゆるラインで実行できることが重要となりました。

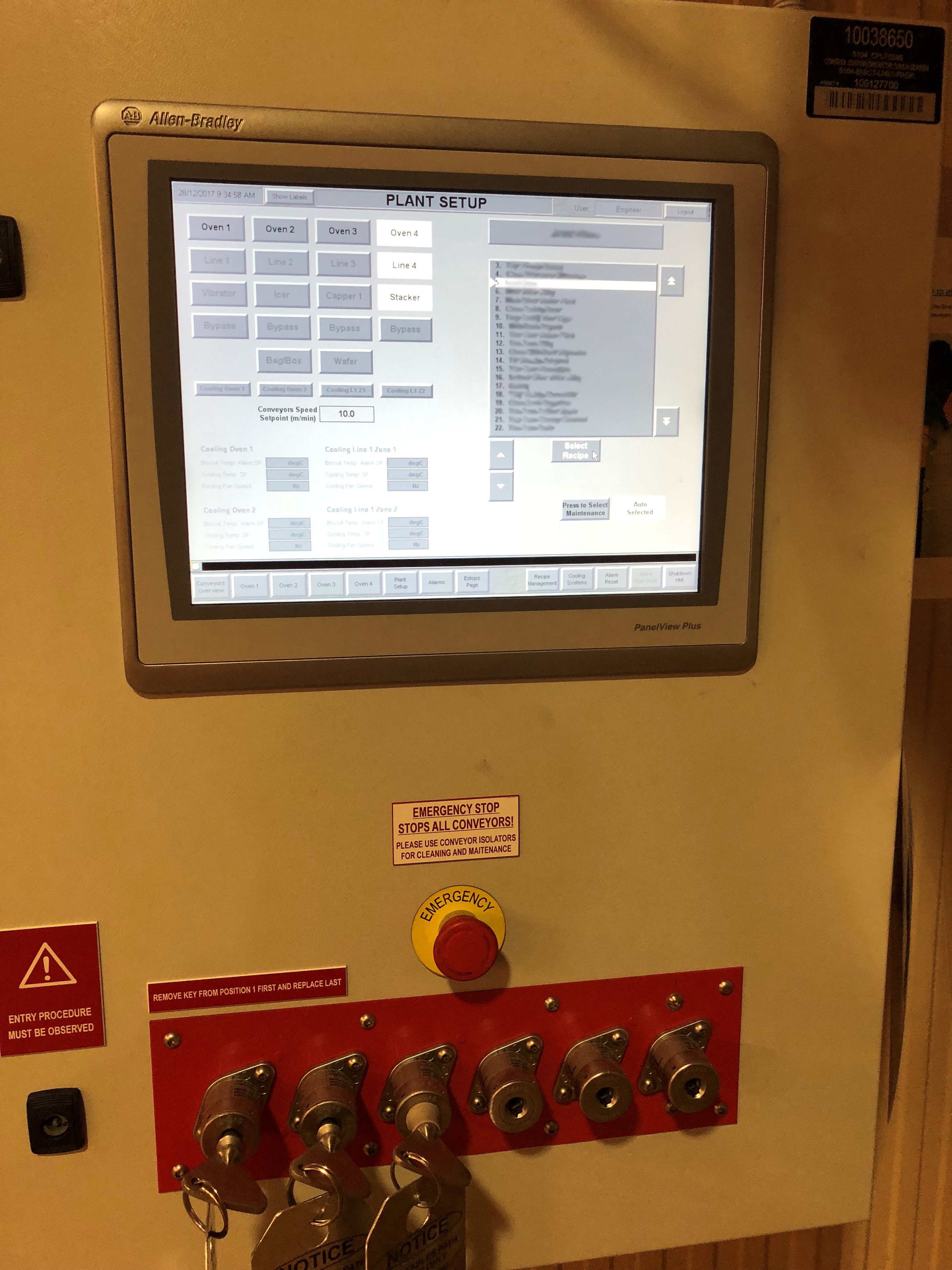

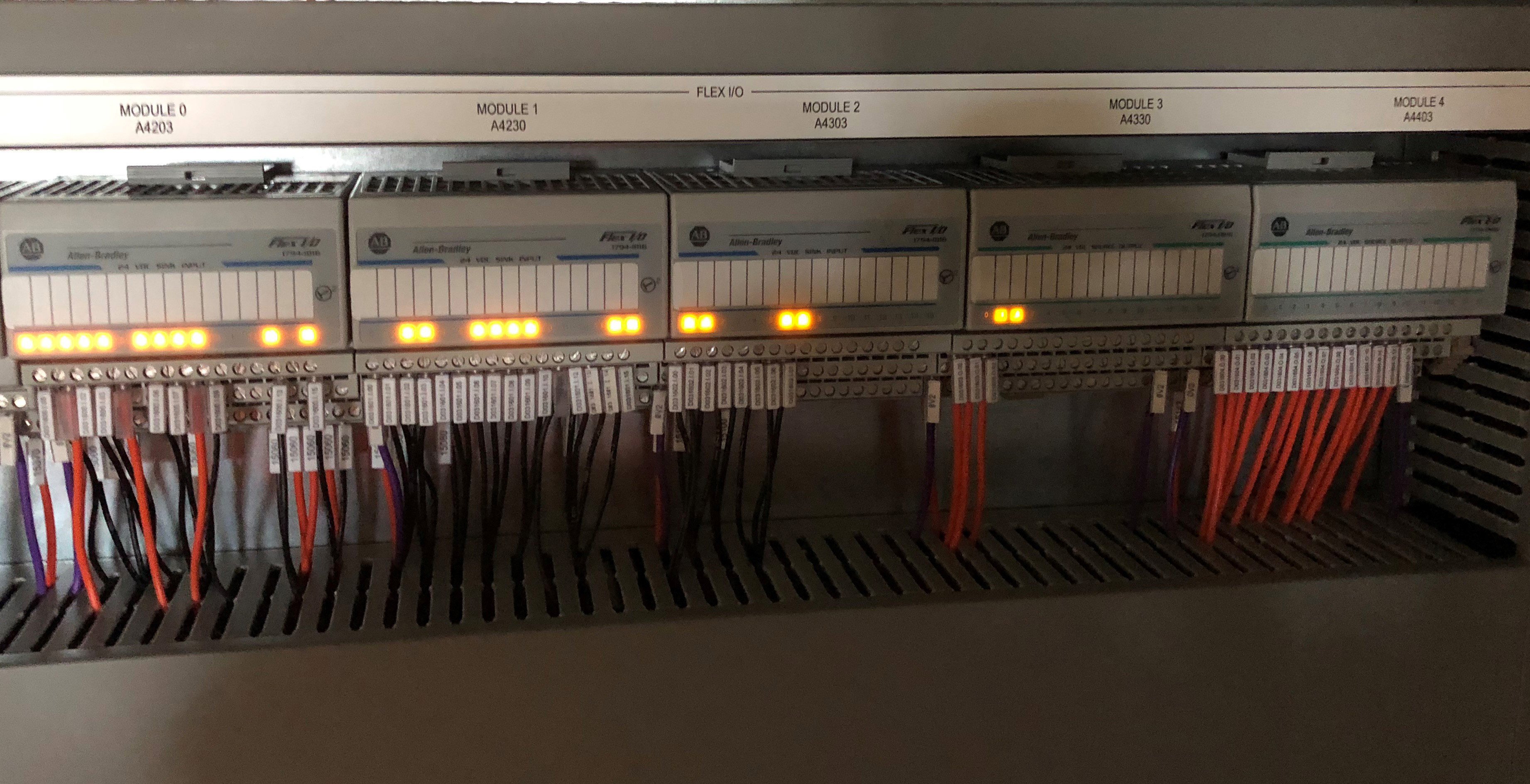

プロジェクトの第1段階では、旧式のオーブンコンベアのPLCハードウェアを更新して、オペレータが新しい生産注文を読み込む方法を改善しました。これには、同じラインで異なるレシピを保存、選択、生産できる機能が含まれます。また、制御システムとHMIの再プログラミングを含む、コンベア用の2つの新しい冷却システムの設置も含まれていました。