- PlantPAxの導入により、アンコール・ティシュー社は統合システムを構築しました。ロックウェル・オートメーションのDCSは、PowerFlex®ドライブを制御するロックウェル・オートメーションのセーフティコントローラと通信しています。これにより、ドライブシステムとの統合が簡素化され、将来的なアップグレードも容易になります。

アンコール・ティシュー社は、1998年にホルクナー家が小規模なティッシュ事業を買収したことで誕生しました。アンコール・ティシュー社のビジョンは創業当初から明確でした。それは、オーストラリア市場に高品質のティッシュ製品を提供しながら、社会的、経済的、そして環境的にサステナブルな企業となることを目指していました。 |

- 生産が増加するにつれ、アンコール・ティシュー社は生産性の向上をもたらし、ユーザフレンドリなインターフェイスを提供し、長期サポートが含まれる最新のDCSソリューションを求めていました。

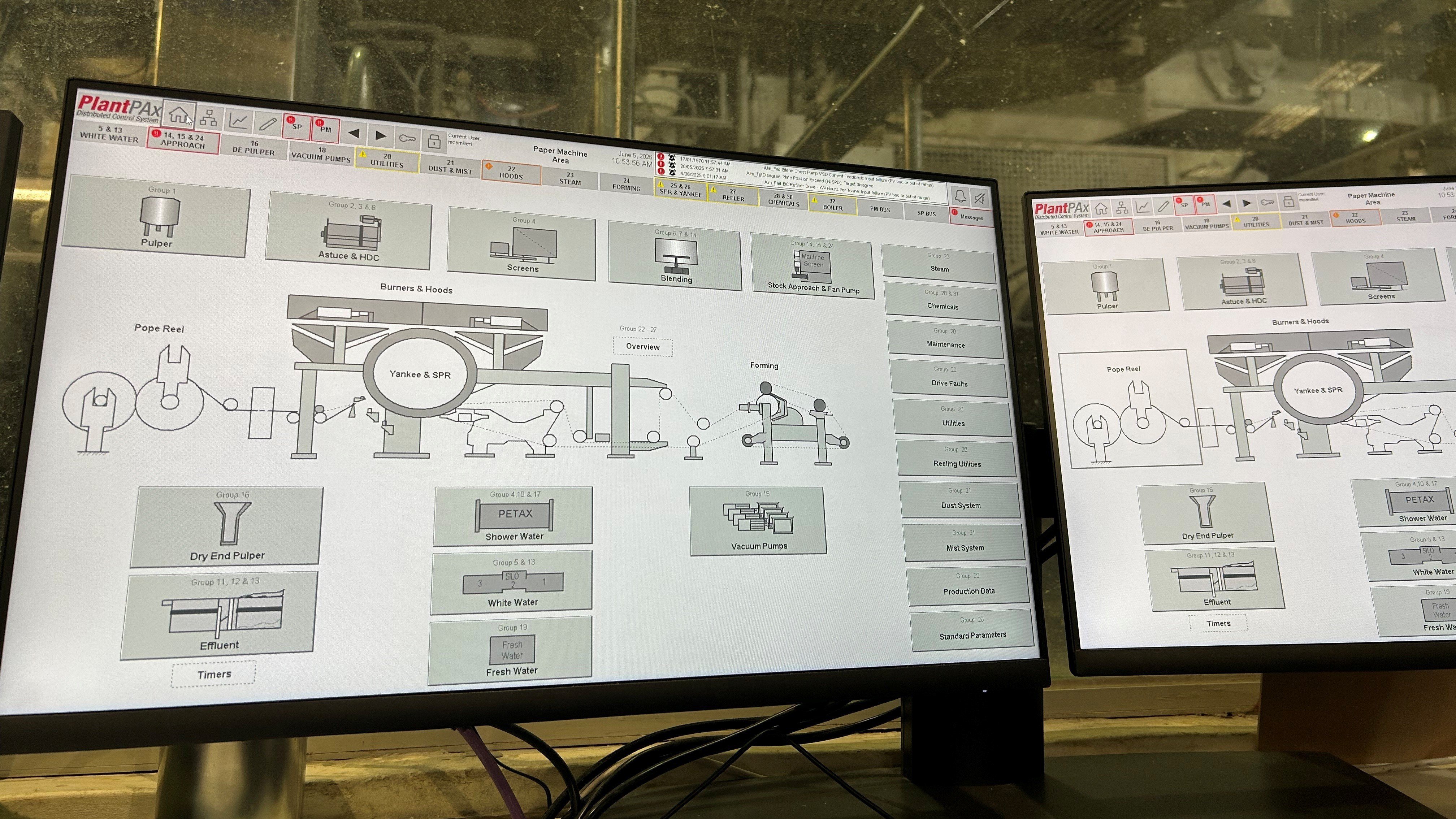

- 徹底的な検討の結果、アンコール・ティシュー社は古いソリューションのかわりにPlantPAx®分散制御システム(DCS)を選択しました。

トイレットペーパーとペーパータオルのオーストラリア大手メーカであるアンコール・ティシュー社は、ロックウェル・オートメーションのPlantPAx®分散制御システム(DCS)を導入することで、ビクトリア州工場の効率と信頼性を向上させました。

ロックウェル・オートメーションは、icareトイレットペーパーなどの家庭用ブランドを製造するアンコール・ティシュー社と20年以上にわたり協業しており、2000年代初頭にティッシュマシンのDCドライブシステムに着手し、その後2014年に半分をACドライブに、2017年には残りの半分をACドライブに切換えました。ACドライブシステムは、ロックウェル・オートメーションのPowerFlex® 755をベースにしています。ティッシュマシンのアップグレードにより、アンコール・ティシュー社は工場の生産量を向上させることができました。

アンコール・ティシュー社は、オーストラリア市場に高品質のティッシュ製品を提供し、社会的、経済的、そして環境的にサステナブル(持続可能)な企業となることを目指す、オーストラリアの家族経営企業です。

課題

生産量の増加に伴い、アンコール・ティシュー社は生産性向上を実現し、ユーザフレンドリなインターフェイスを備え、長期サポートも付帯する最新のDCSソリューションを求めていました。

アンコール・ティシュー社のプロジェクトマネージャであるマーク・カミレリ氏は次のように述べています。「既存のDCSは時代遅れになり、サポートも終了していました。長年にわたる関係を通じて、ロックウェル・オートメーションは当社の機械と設備に関する豊富な知識を有していました。そこで、DCSのアップグレードを検討するよう依頼しました。」

アンコール・ティシュー社は、新しい機能に加えて、複数のチームが使用できるユーザフレンドリなソフトウェアインターフェイスを備えた新しいDCSソリューションを求めていました。

ソリューション

徹底的な検討の結果、アンコール・ティシュー社は旧ソリューションの置き換えとして、ロックウェル・オートメーションのPlantPAx DCSを選択しました。

「PlantPAxはオープンなDCSであるため、システムに精通したシステムインテグレータなどのパートナ企業もサポートを提供できます」と、ロックウェル・オートメーションの南太平洋地域ディレクターであるエイドリアン・ギエッコは述べています。

PlantPAxは、パルプ&製紙、製造、プロセスエンジニアリング、鉱業&資源、食品&飲料、水&廃水処理など、幅広い産業分野の企業にとって、柔軟性の向上、効率性の向上、コスト削減、そしてより適切なビジネス上の意思決定を可能にする、工場全体をカバーする単一の制御システムを提供する最新のDCSです。

「PlantPAxソフトウェアは、アンコール・ティシュー社で既に使用されているロックウェル・オートメーションのドライブシステムと同じプラットフォームを採用しているため、スタッフは既に使い方に慣れており、PlantPAxへの移行における学習曲線も比較的緩やかでした」と、ギエッコは述べています。

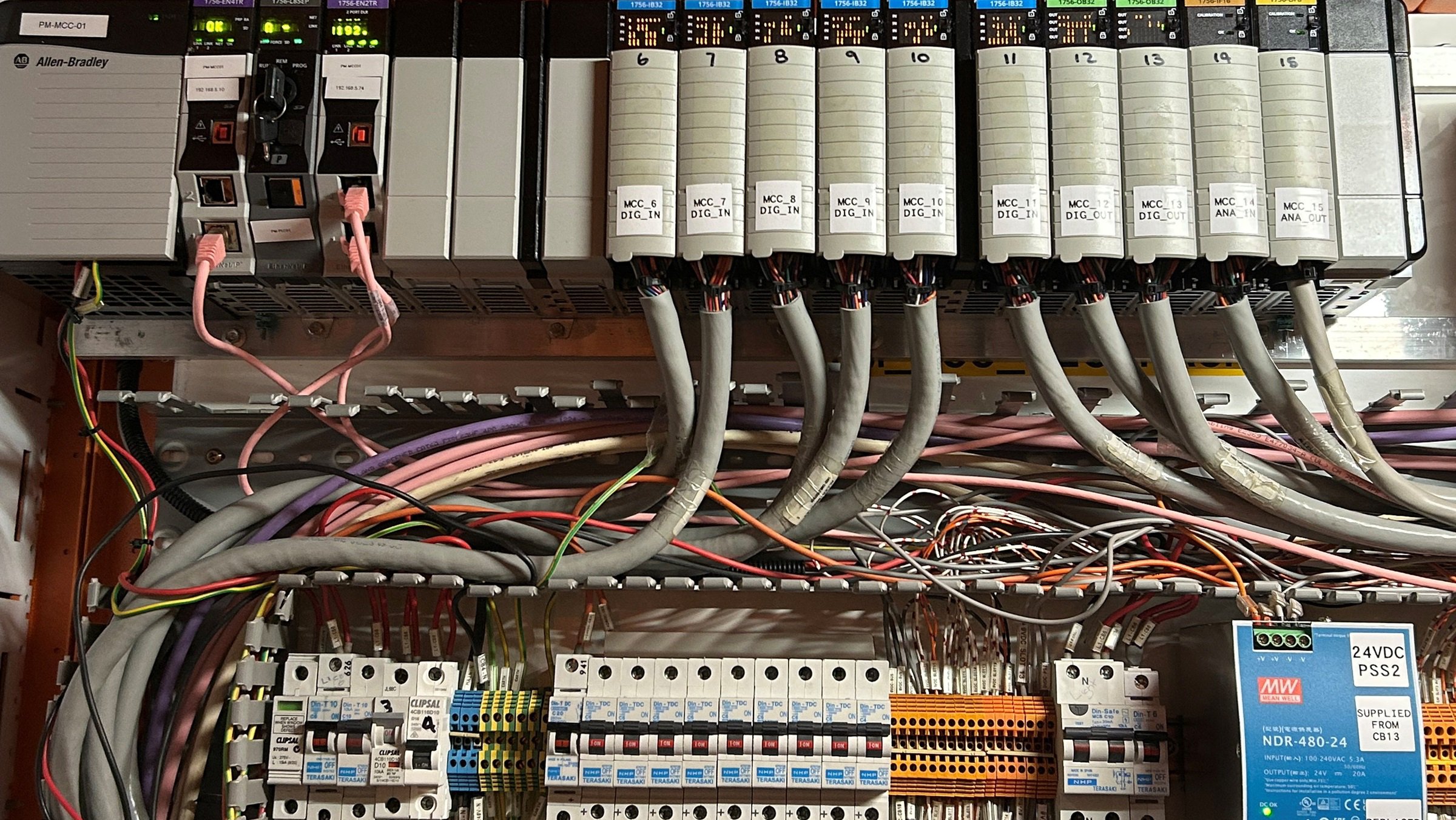

新しいPlantPAxソリューション(ハードウェアは写真参照)は、既存のロックウェル・オートメーションのドライブと同じソフトウェアプラットフォームを採用しているため、スタッフは既に多くの機能に精通しています。

スムーズな移行を実現するために、ロックウェル・オートメーションは既存のDCSからコードとロジック構成を抽出し、PlantPAxロジックに再マッピングしました。これにより、オブジェクトアラーム、リミット、チューニング、リファレンス、その他の設定が、再立上げや再調整を必要とせずに、同じまま維持されました。

「これは、プロセス機能をPlantPAx標準に迅速に移行し、リスクを最小限に抑える実績のあるアプローチです」と、ギエッコは述べています。

「ロックウェル・オートメーションがこのプロジェクトでリスクを最小限に抑えたもう1つの方法は、既存の配線を再利用することでした。既存の制御システムはAllen Bradley®のControlLogix®ハードウェアを使用しているため、既存の端末モジュールと配線をそのまま維持しながら、I/Oモジュールを「同等の」システムとして交換することができ、移行リスクと立上げ時間を大幅に削減しました。」

結果

PlantPAxの導入により、アンコール・ティシュー社は統合システムを実現しました。ロックウェル・オートメーションのDCSは、PowerFlexドライブを制御するロックウェル・オートメーションのセーフティコントローラと通信しています。これにより、ドライブシステムとの統合が簡素化され、将来的なアップグレードも容易になります。

「ハードウェアの老朽化に伴いアップグレードが必要になったため、ロックウェル・オートメーションを選択したことで、実績のあるプロセスオートメーションの専門企業からより優れたサポートを受けることができました」と、カミレリ氏は述べています。

「アンコール・ティシューは、ロックウェル・オートメーションの在庫部品管理契約を通じて、重要なスペアパーツの管理も行っています」と、カミレリ氏は述べています。

新しいシステムは物理的な設置面積も削減し、必要なコントローラは4台から2台に減り、パネルスペースも削減されました。

「PlantPAxは、アンコール・ティシュー社のようなメーカが業界標準やベストプラクティスをよりシンプルかつ効率的に遵守できるように設計されています」と、ギエッコは述べています。

立上げとスタートアップを可能な限りスムーズにするために、ロックウェル・オートメーションは数週間にわたる大規模な工場受入試験(FAT)を実施しました。

「FATは通常数日で完了しますが、アンコール・ティシュー社ではすべてがスムーズに動作するように、綿密なテストを実施しました」と、ギエッコは述べています。

「その結果、立上げ開始から生産開始までの移行全体がわずか4日で完了し、非常に効率的な移行となりました。」

「マシンがオフラインの間に必要な手順はすべて、用紙を切ってから給紙するまでの72時間以内に完了し、限られた時間の中で成功を収めることができました。」

公開 2025年8月18日

お客様へのご提案