お客様へのご提案

課題

- 当時のデータ収集システムが非効率で、作業員はダウンタイムの原因を特定できず生産が最適化されていなかった

ソリューション

- FactoryTalk Metricsソフトウェアで、プラントのバルク・パウダー・プロセスで使用する機器をモニタ、KPIと機械関連事象のレポートをリアルタイムで入手

- 自動レポート機能はダウンタイム問題の特定とプロセス補正に役立つ

- ロックウェル・オートメーションのソリューションパートナであるストーン・テクノロジーズ社がOEEおよびダウンタイムの追跡ソリューションの設計と導入を実施

結果

- 合理化された再現性のあるソリューションのおかげで、組織全体で有益なデータを入手できるようになった

- ダウンタイム発生時にオペレータの注意を正しいところに向けさせられるようになった、一部の人に共通する知識を使うことが少なくなった

- 最大生産能力がプラント全体で30%増大した

- 資産の可用性が94%向上した

背景

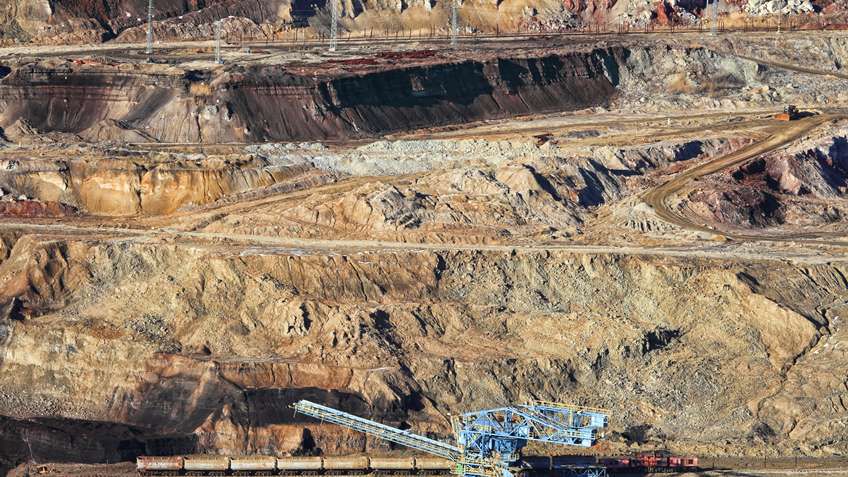

「1000の潜在用途をもつ粘土」とも言われるベントナイトは、用途が非常に多い天然の鉱物です。吸収性、吸着性、膨潤性に優れ、生地を柔らかくする力があり、化学的または物理的に改質することができます。

ベントナイトは、身の回りにある医薬品やスキンケア製品、ペット用品などという形で一般家庭に浸透しています。また、油田の掘削泥やゴミ埋立地の壁など産業用途としても利用されています。

世界有数のあるベントナイト生産業者では、4本の処理ラインを装備したプラントを稼働、年間で合計55万トン以上ものベントナイトを生産しています。

このプラントでは作業員4名が12時間のシフト制で休みなく生産活動を行なっています。

最大レベルで生産活動を続けていくには、可用性や稼働時間などのデータをリアルタイムで入手して、生産関連の問題にすぐに対処しプロセス改善の新たな機会を模索し続けなければなりません。

課題

このプラントでは、4名間のやりとりに問題があり、ダウンタイムが発生したときの全員の理解が共通していないという問題がありました。

問題の原因や解決策に対する考えがそれぞれの作業員で異なっていたのです。

そのため、ダウンタイムが必要以上に複雑で大きな問題へと発展し、解決に時間がかかっていました。

会社はこれをデータ収集プロセスの合理化を図る機会と捉え、一部の人に共通する知識でダウンタイムに対処するのは極力避けようと考えました。

第一の目的は、生産活動の開始にかかる時間を短縮することでした。そうすれば、運用状態をもっとよく把握でき、継続的な改善を行なう時間的余裕が生まれるはずでした。

機械の稼働状態をよく把握するために、自動データ収集システムが導入されました。

ところが残念なことに、このシステムはダウンタイム発生の根本原因特定において一貫性がなく、情報に基づいた意思決定をしようにもオペレータは必要な情報を入手できませんでした。多額に投資したのに非効率だったのです。

リアルタイムのデータのニーズ。これに答えを出すソリューションがどうしても必要でした。しかし、また同じようなソリューションを導入することに多くの人は疑問を抱いていました。

ソリューション

同社が選んだ決断は、資金を注ぎ込み、また別のデータ収集システムを本格的に全社的に導入するのではなく、ストーン・テクノロジーズ社(ロックウェル・オートメーションのParnterNetworkソリューションパートナ)に依頼し、どこか1つのプラントの生産ライン1本にしぼりパイロットシステムを導入することでした。

その狙いは、ラインのバルク・パウダー・プロセスの情報(生産停止や生産開始、故障、状態変更時など事象ベースのデータを含む)を収集し、ダウンタイムが発生した場合オペレータの注意を正しいところに向けさせることでした。

そこで、ストーン・テクノロジーズ社は総合設備効率(OEE)とダウンタイムの追跡ソリューションを採用することにしました。これは、ロックウェル・オートメーションのFactoryTalk® Metricsソフトウェアを土台としたソリューションで、プラントフロアの機器モニタ機能とデータ収集機能(リアルタイムデータと履歴データの両方)があります。

このソフトウェアでは、稼働状態を目標値と比較しながら確認する機能と機械関連の事象をモニタしレポートする機能が新しく使えるようになり、オペレータはダウンタイム問題を短時間で解決できます。

パイロットシステム導入時には、FactoryTalk Metricsのレポート機能(設定などの必要がなくすぐに使えます)を使用して電子メール通知のカスタマイズも行ないました。これで、制御システムの状態が変更するたびにオペレータに通知が届くようになりました。

また、根本原因の分析や生産サマリ、ダウンタイムサマリといった有益なレポートも提供されるようになりました。オペレータはこれらレポートを見てパターンを探し、それに基づきプロセスを補正することができます。

結果

ラベルプラントには独特のニーズがありましたが、FactoryTalk Metricsソフトウェアの導入とシステムのカスタマイズがうまく進み、このニーズは満たされました。以前のシステムと比べて性能が優れていること、そして得られるデータの有益さにオペレータらは喜んでいます。

結果的に、プラントの残り3本の生産ラインと乾燥機2台、スクリーニングシステム2つ、ジオシンセティックスクレイライナ1本にもFactoryTalk Metricsソフトウェアが導入されました。

FactoryTalk Metricsソフトウェアのおかげで、同社はダウンタイム時に作業員の注意を問題解決に向かせられるようになりました。

ダウンタイム問題の解決に正しく対処できたのはこれまで60%程度でしたが、今は95%に改善されました。自信をもって生産関連の問題に対処できるようになりました。

このプログラムをプラント全体に導入して以来、資産の可用性も大きく向上し94%となりました。最大生産能力もプラント全体で30%増大しました。

同社では、別のプロセス施設2か所でもこのプロジェクトを導入中です。

他の施設にもソリューションが導入されれば、複数のプラントの機械の稼働状態を企業レベルでモニタし分析、比較できるようになります。

ここで紹介した成果は、お客様の組織でロックウェル・オートメーション製品およびサービスをその他の製品と併用した結果です。実際の成果は事例ごとに異なる場合があります。

公開 2015年12月1日