成果の中で何が最も重要かをどうやって知ることができますか。ひとつ確かなことは、お客様からの見積依頼(RFQ)を待っていたのでは、すでに遅すぎるということです。考えてもみてください。RFQが発行される頃には、お客様は既存のアプリケーションに基づいて必要な機能を決定しており、類似のテクノロジについても考慮しているはずです。

リニア搬送システムの導入で最も成功している機械装置メーカは、エンドユーザとの間に、単なる対処的な関係ではなく、より深くより高度な関係を築いています。言い換えれば、彼らはお客様との十分な対話を通して、リニア搬送システムが大きな価値をもたらすことができるビジネス上の課題を発見しているのです。

その例をいくつか挙げてみましょう。

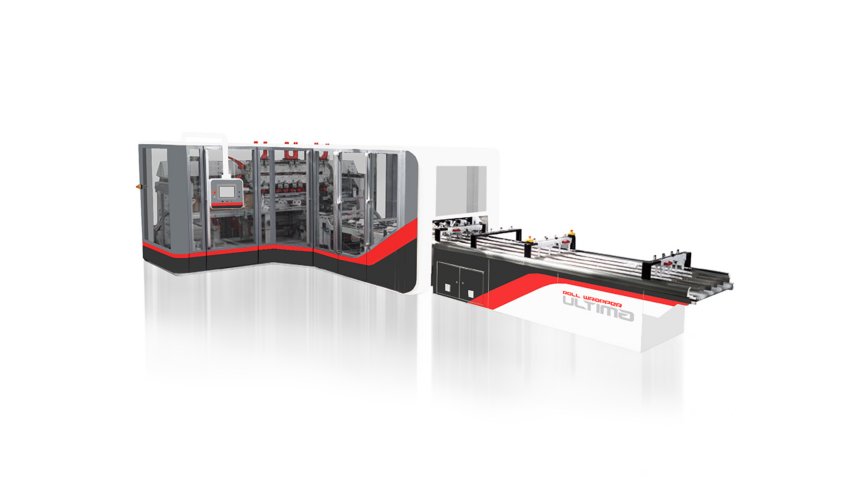

- リニア搬送システムは、多種多様な包装アプリケーションを最適化する比類ない能力を備えているだけでなく、効率的なトラック設計と追加機器の不要な電気コンポーネントにより余計なフロアスペースを取りません。

- さらに、リニア搬送システムはよりスマートでシンプルな設計を特長としており、熟練度の低い、人の入れ替わりが激しい現場でも操作とメンテナンスが容易です。

- また、リニア搬送システムは断続動作と連続動作を1つのソリューションに組み合わせることで、従来は複数の機器を必要とした複雑なアプリケーションの課題を解決することも可能です。

シミュレーションを追加。運用の確実性を向上。

機械メーカは、製品ラインに新しいテクノロジを追加すると、プロジェクトの遅れやその他の実施上のリスクが発生する可能性があることを理解しています。また、リニア搬送システムはプラントフロアでの操作を容易にしますが、機械設計を進める際の考え方を変える必要があります。

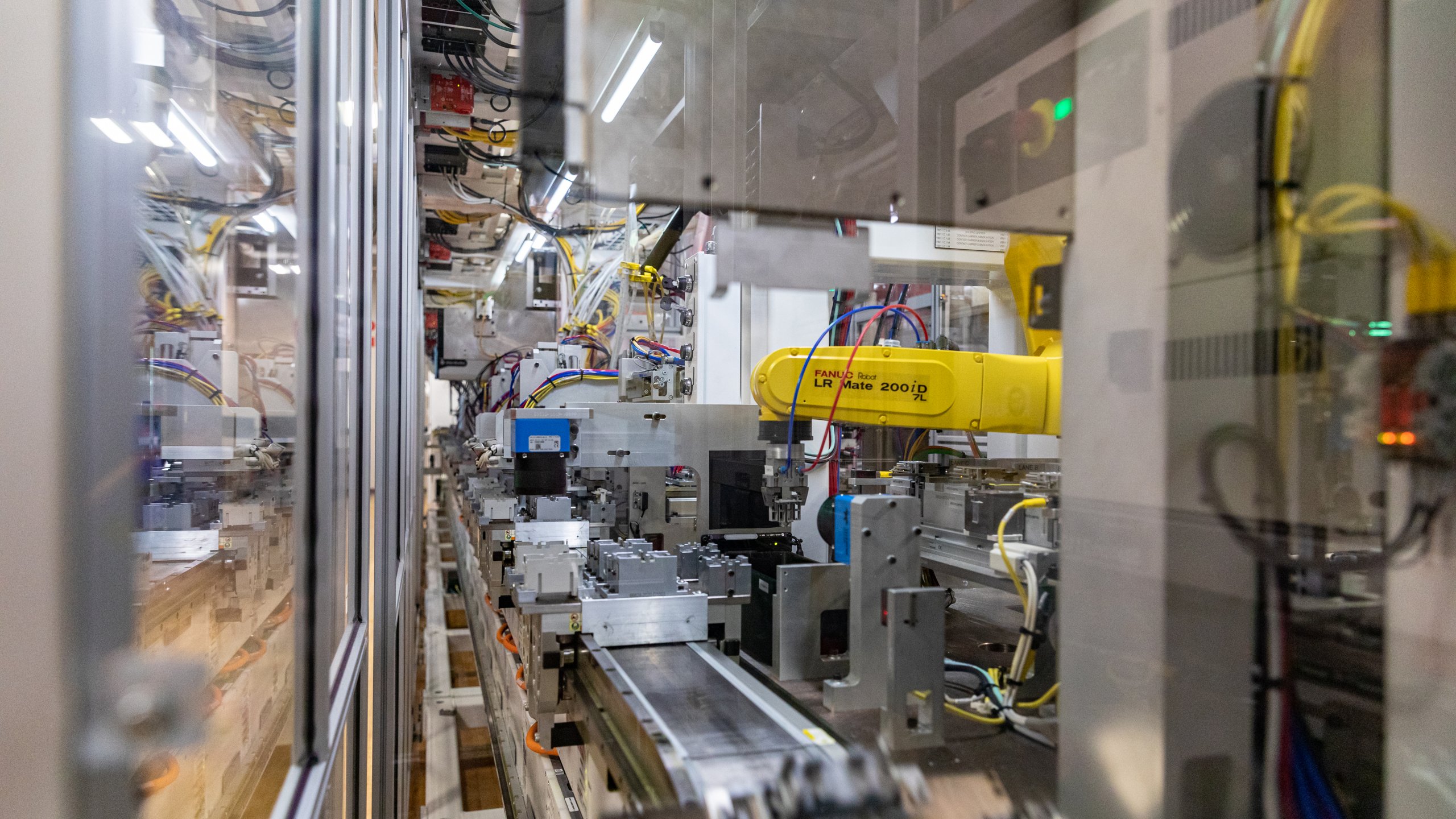

例えば、従来のベルトやチェーン駆動の装置には駆動用のモーション軸は1つか2つしかありませんが、リニア搬送システムではトラック上の個々のキャリアがモーション軸を備えています。アプリケーションによってはモーション軸が2軸から20軸、さらには60軸以上になる場合があります。

では設計の観点から、最も望ましい結果を達成し、手直しを最小限に抑えるために、機器の構成方法を正確に決定するにはどうすればよいでしょうか?

その答えは、シミュレーション/エミュレーションソフトウェアです。これらのデジタルツールが提供する動的モデル、または「デジタルツイン」は、機器開発サイクルの早い段階において、仮想世界で技術的課題を解決するために使用することができます。デジタルツインを使用すると、3D表現をはるかに超えて、リニア搬送システムのハードウェアを注文したり鋼材を切断するのに先立って、機械を実際に稼働、変更、再稼働することができます。

リニア搬送システムプロジェクトにシミュレーションを加えることにより、他のどんな方法でも不可能なかつてないレベルの稼働の確実性をお客様に提供することもできます。お客様に機械が動作する様子をありのままに見てもらい、機械の製造開始前に必要な調整について情報を受取ることを想像してみてください。工場受入テスト(FAT)やそれ以降の期間にどれくらいの時間を節約できるでしょうか。

ビジネスとともに成長する価値

最近、社内の技術資源を統合して一元化するエンドユーザが増えています。プラントレベルでの専門知識の先細りに対処するために、エンドユーザは機械サプライヤにこれまで以上に多くの稼働に関するサポートを求めるようになると私は予測しています。これには、従来はスタッフエンジニアの担当範囲だった機器の調整、修理交換、および検証が含まれる可能性があります。

リニア搬送システムとシミュレーションにより、機械のライフサイクル全体を通じてお客様をより適切にサポートできます。最善を期待しつつ現場に部品の木箱を持って行く時代は終わりました。そのかわり、バーチャルでお客様と一緒に変更作業とテストを行なうことで、より多くの価値と確実性を実現できます。最初から間違いなく取り組むことで、お客様の信頼を高めることができます。