お客様へのご提案

リニア搬送システムが、受注生産業界の多品種で機敏な包装ニーズの管理方法の向上を求める声にお応えします

受注生産業界で包装プロセスを自動化するにはどうすればいいのでしょうか? より多くのサイズ、形状、フレーバーを求める消費者の声により、消費財(CPG: Consumer Packaged Goods)ブランド所有者およびメーカによる自社商品の製造および包装方法が大きく変わりました。機械装置メーカにとっては、この傾向は包装装置の動作を従来のものから変える必要があることを意味します。

現実には、ほとんどの包装ラインが、急速に変化している需要に対応しておらず、従来の輸送方法では対応できません。生産業者は、費用対効果の高い適切な自動包装ソリューションがない多品種生産環境での供給という、かなりの労力を要する難問に悩まされています。

アマゾンの影響

アマゾンは、小売業者の市場参入に疑問の余地のない影響をもたらしています。しかし、変化する消費者の需要および期待の基本的な動向は、「ブリックまたはクリック」というショッピング習慣をはるかに超えています。特殊なパックやバラエティに富んだパックの需要が急速に増えているため、メーカは、同様に製品を多品種かつ少量で生産しパッケージ化することにプレッシャーを感じています。

同じ包装ラインで多数の製品が流れているとします。製品が数日間流れた後、数時間にわたる切換えプロセスが行なわれるため、次の製品の生産に入る前に、生産中の未完成品がすべて停止します。これにより、製品が再び元のラインに戻るために時間がかかることがあるので、各製品について約1か月分の在庫が増える可能性があります。

これはよく起こり得るシナリオです。予算の制約と既存のシステムを考えれば、生産業者はこうした長期にわたる切換えを受け入れるしかないのです。

現在稼働している機械のほとんどは、多数のデルタロボット、可変ピッチの送り込み、および2つのスマートバルブによって、パックのサイズを6から12、さらには24まで拡張できますが、やはり切換えに時間がかかり生産性が低下します。

しかし、アマゾンの影響により、6、12、または24個のそれぞれのパックにさまざまなフレーバーが必要になることがあります。ここから手作業になり事態がどんどん進んでいきます。大手の消費財企業も地方の生産業者も同様に単一製品のパックを開梱し、手作業でレインボーパックに再梱包しなければなりません。包装廃棄物を想像してみてください。お金も失われます。より多くの単純労働を必要とすることが、ただでさえ重大な人材確保の問題を複雑なものにしています。

機械装置メーカとしては、効率的で機敏かつインテリジェントな自動包装ソリューションを使用して、お客様のためにこれらの課題を解決するチャンスです。

仕様の先取り

リニア搬送システム(ICT: 独立型カートテクノロジ)のような実績のあるシステムは、既存の構造のスループットおよび物理的制約に対するスマートな代替手段ですが、仕様を先取りする必要があります。

代表的なプロセスとしては次のような流れがあります。購買またはエンジニアリング部門がXでの機械の購入を担当します。彼らが正式な見積要求書(RFQ: Request For Quotation)を送付すると、機械装置メーカは大きく逸脱することなく、つまり売り込みに失敗するというリスクを負わずに機械を見積もります。

ここで、仕事の獲得後まで話を進めます。機械が製造され経営陣が工場出荷試験の視察に現れます。彼らが目にする機械は将来に柔軟に対応するよう製造されたものではありません。ワンタッチ切換えやさまざまなパックのパターンが装備されておらず、最大の経営課題は解決されません。視察者は、将来のコストのかかる変更や改良が避けられないと判断するため、適切な包装装置に必要な初期導入コストは後回しにされてしまいます。

オペレーションリーダは、リニア搬送システムのような進歩により、生産はもちろんビジネス上の課題をどのように解決できるのか知っておく必要があります。複雑な送り込みやピッチの変更手段を備えた典型的なリニア搬送システムに比べてICTははるかに上回っています。

このプロセスはすべてプロジェクトの検討前から始まります。つまり、見積要求書を送付する前、AからZまでのすべてが可能であるときにXで購入する指示が出される前からです。

ボタン1つで4000の構成が可能

カスタム自動装置の機械装置メーカであるAagard社は最近、このシナリオをお客様との間で展開することについて考えました。

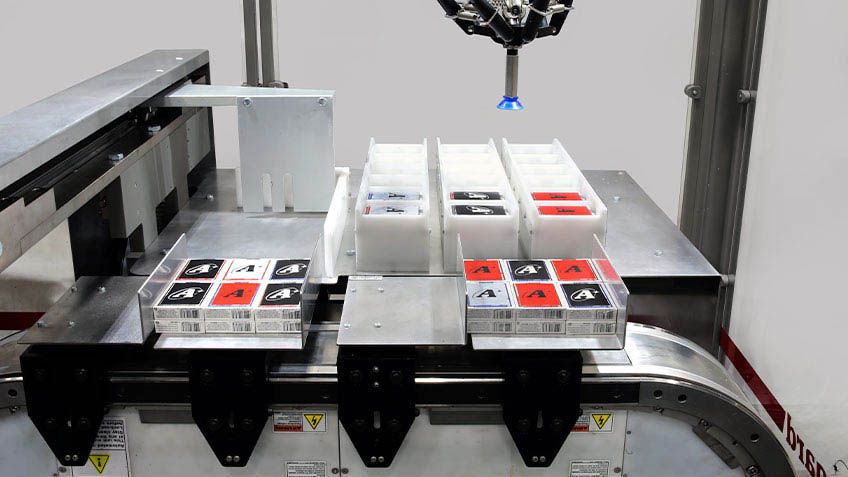

Aagard社は、自社の顧客について、さまざまな構成でさまざまなパックを包装する工程を自動化するというビジネス上の課題を把握していました。正確には4000の構成であり、これらは、1ケース当たり1~6種類のフレーバーと12~96個の製品という範囲にわたっていました。さらに、スタンドアップ・ディスプレイ・トレイ、分割シート、狭い床面積、高速切換え、高性能ラインレート(100ケース/分)から、従来の包装技術ではお客様が必要とする機敏なソリューションを提供できないことが明らかになりました。

競合の提案にはコンベアに多数のデルタロボットを搭載することがありましたが、その場合にはロータリモータ、ギアボックス、グリッパー、その他の複雑な部品など数千に及ぶコンポーネントを追加することになりました。必要とされた機敏さと操作の容易性により、iTRAK®テクノロジを中心に構築された自動包装ソリューションというのがシンプルな回答になりました。

このプロジェクトは、見積要求書、つまり購入部門からの要求から始まったのではありません。Aagard社、ロックウェル・オートメーション、およびエンドユーザが一堂に会し、これまでになかったことを実現できる機械を計画したのです。

Aagard社のテクニカルセールス担当副社長であるジェイソン・ノーリエン氏は次のように述べています。「このような状況における成功の鍵は、ビジネスニーズに重点を置いて、利用可能なテクノロジを評価することです。こうして、私たちは、将来の市場の需要と事業の成長を目指すことができるソリューションを生み出しました。」

ロックウェル・オートメーションが制御するガントリロボットは、ステージング用の製品を選び出し、各カートンに必要なパターンを構築します。そこからiTRAK®のコンポーネントがパックの高さ、幅、および全体の構成に合わせて調整し、製品に合う適切なサイズの段ボール箱のブランクを選択します。これらはすべて機械設備を変更することなく、HMIのボタンを押すだけで行なうことができます。

HMIからの同様の指示は、監視システムまたはeコマースシステムから行なうこともできます。アマゾン効果は消費財に深く定着しているため、手作業なしでカスタムオーダに簡単に対応できます。

よりスマートな方法

どのようなソリューションであっても、再梱包のためだけに開梱を停止する必要があることには全員が同意するでしょう。消費行動が変わるたびに行なう変更や改良を避けるためのスマートな方法があります。これは、先を考え、事前に教育し、ビジネスを実現することから始まります。これは包装装置メーカに限ったことではありません。

世界は変化しています。準備はよろしいですか? モジュール式のスケーラブルなリニア・モータ・システムがビジネスやお客様の将来にどのように役立つかについて詳しくご覧ください。

公開 2019年8月28日