In qualità di system integrator, Bastian Solutions ricerca tecnologie all'avanguardia sia per i sistemi di movimentazione sia per i sistemi informativi, per abbinarle a strategie operative collaudate. I nostri esperti combinano la potenza dei sistemi di movimentazione scalabili, software innovativi e progettazione dell'automazione personalizzata per realizzare soluzioni complete e uniche. Il nostro obiettivo è quello di utilizzare questi strumenti per aiutare le aziende di un’ampia gamma di settori industriali a diventare leader nel loro campo.

- Processi manuali

- Errori umani

- Inefficienze operative

- Continui spostamenti degli operatori

- Mancanza di forza lavoro

- Sistema automatizzato di movimentazione e modulo di prelievo

- Controllori a logica programmabile

- Moduli I/O

- Sensori

- Convertitori di frequenza

- Emulate3D™

- Sistema di emulazione del controllore FactoryTalk® Logix Echo

- Risoluzione dei problemi meccanici e del sistema di controllo prima dell'installazione

- Riduzione del tempo totale del progetto del 18%

- Messa in servizio ridotta di cinque settimane

- Riduzione del time-to-market del cliente

Sebbene il recente boom nella costruzione di nuovi magazzini abbia subito un leggero rallentamento, nei prossimi cinque anni si prevede che l'uso dell'automazione nei magazzini continuerà a crescere. Oggi solo il 20% circa dei magazzini e dei centri di distribuzione ha implementato attrezzature e tecnologie di automazione. Molti esperti del settore considerano la logistica e la distribuzione la prossima grande opportunità per le aziende di sfruttare la trasformazione digitale per ottenere un vantaggio competitivo.

Problema

Processi manuali causa di errori e inefficienze

“Molti dei magazzini in cui lavoriamo non hanno molta automazione. In genere, queste aziende utilizzano processi manuali soggetti a errori umani e inefficienze”, ha dichiarato Cameron McGugan, Control Engineer di Bastian Solutions. “L'automazione consente ai magazzini di operare in modo più efficiente ed efficace semplificando i processi, ottimizzando la gestione dell'inventario e migliorando la precisione e la velocità”.

Bastian Solutions progetta e fornisce sistemi di movimentazione di elevata qualità che aiutano a migliorare le operazioni di stoccaggio, distribuzione e produzione. L’azienda serve vari settori, tra cui quello della vendita al dettaglio e dell'abbigliamento.

Nel 2023 sono stati incaricati da un marchio di moda globale di fascia alta di implementare un nuovo sistema di gestione del magazzino per un centro di distribuzione di circa 28.000 metri quadrati nel sud degli Stati Uniti. Lo stabilimento è stato costruito all'inizio degli anni 2000 ed è stato ampliato diversi anni dopo.

“In precedenza utilizzavano un sistema di scaffalature tradizionale, in cui i singoli addetti prelevavano i prodotti e li riponevano nei carrelli. Questa organizzazione comportava molti spostamenti, con gli operatori che dovevano raggiungere gli scaffali per prelevare ogni articolo”, ha spiegato McGugan. “Il nostro cliente voleva ridurre le inefficienze nel sistema e aggiungere un nastro trasportatore che riducesse la necessità di movimento dell’operatore”.

Soluzione

Testare il sistema con l’emulazione

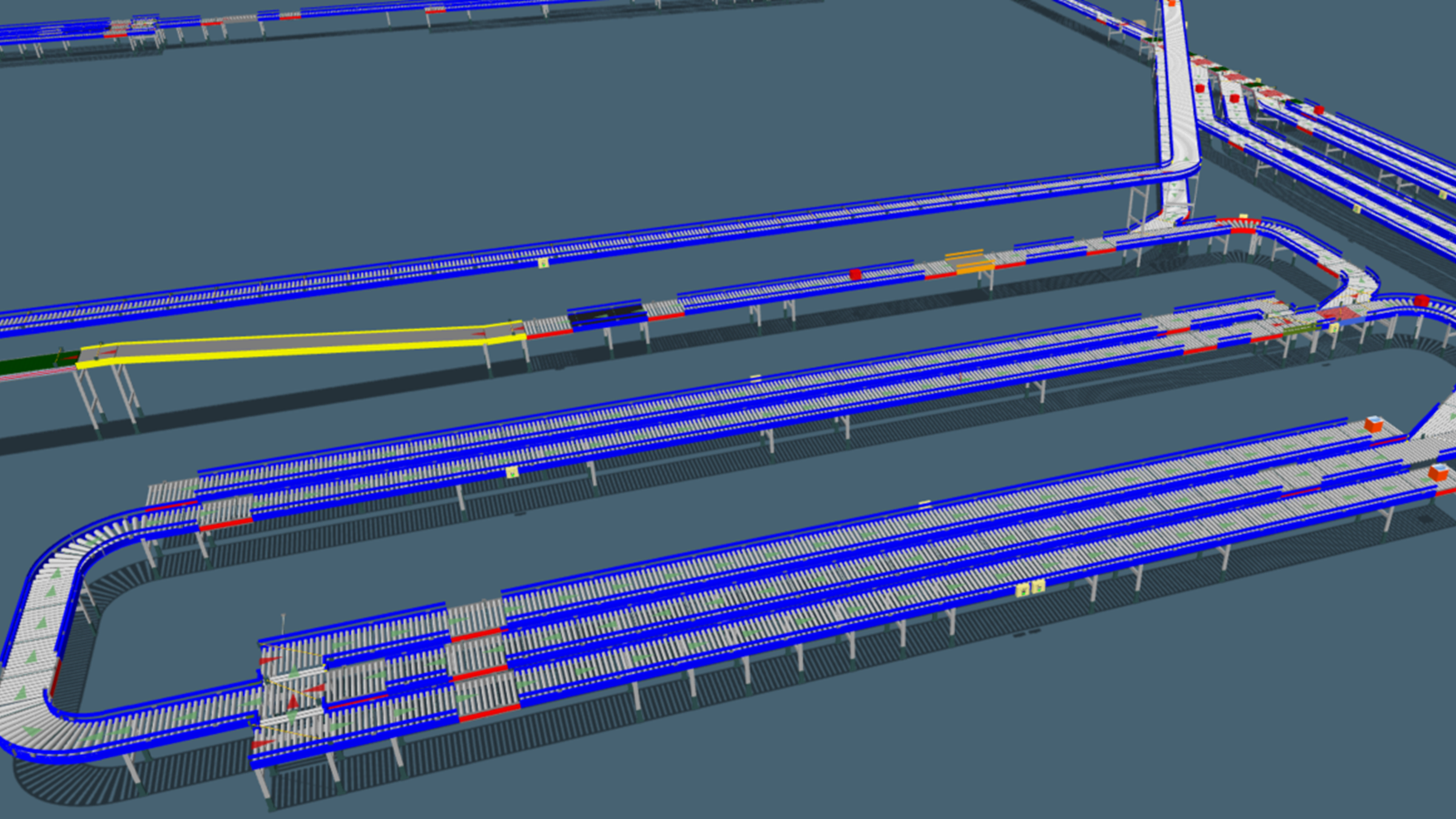

Il cliente desiderava un sistema con una serie di moduli di prelievo, ovvero strutture a scaffale versatili utilizzate per stoccare i prodotti e prelevare gli articoli ordinati.

“L'abbiamo progettato in modo che i moduli di prelievo si separino dal nastro trasportatore”, ha spiegato McGugan. “Le scatole avanzano lungo la linea e poi vengono trasferite in una corsia laterale dove un operatore prende la scatola, scorre gli scaffali, inserisce gli articoli necessari nella scatola e poi la ripone sulla linea per la spedizione.”

Il sistema include controllori a logica programmabile Allen‐Bradley®, moduli I/O, sensori fotoelettrici e di prossimità e convertitori di frequenza.

Bastian ha anche utilizzato il software digital twin Emulate3D™ di Rockwell Automation per testare il sistema prima che venisse installato e messo in funzione. Un gemello digitale è più di un modello visivo. Si tratta di una rappresentazione dinamica di una macchina o di un sistema che si comporta e risponde alle condizioni come farebbe nel mondo reale.

Risolvere i problemi prima dell'installazione

“Utilizziamo il software digital twin Emulate3D™ da circa tre anni. Ci permette di esaminare completamente il nostro codice prima di arrivare in sede”, ha affermato McGugan. “Spesso i progetti possono essere ritardati a causa dei fornitori o per problemi di natura meccanica o elettrica. Con l'emulazione, possiamo mettere a punto la programmazione del sistema e risolvere i problemi prima dell'installazione, riducendo i rischi e accelerando la messa in servizio".

In qualità di membro di lunga data della rete PartnerNetwork™ di Rockwell Automation, Bastian è leader nell’utilizzo di tecnologie innovative per soddisfare le esigenze dei clienti.

“Abbiamo emulato l'intero progetto mappando tutto direttamente sull'I/O nel modello”, ha spiegato McGugan. “Con l’emulazione, possiamo controllare il nostro programma completamente: mappatura degli ingressi, mappatura delle uscite e tutta la logica al suo interno. Siamo stati in grado di testare il nostro codice e risolvere i problemi in modo approfondito prima della data di lancio”.

Risultato

Tempi di messa in servizio, costi di installazione e time-to-market ridotti

Uno dei problemi che Bastian è riuscita a individuare e risolvere è stato un problema di tolleranza meccanica.

“C’era un’area in cui, se fossero state utilizzate scatole leggermente più grandi, si sarebbe potuto verificare un blocco meccanico”, ha affermato McGugan. “Grazie a Emulate3D, siamo stati in grado di trovare il punto dove ciò poteva accadere e correggere il problema spostando quella sezione di qualche decina di centimetri”.

Nel complesso, utilizzando il sistema di emulazione, Bastian ha ridotto il tempo totale del progetto del 18%, compresa la riduzione della messa in servizio in sede di circa cinque settimane. Per il cliente, questo risparmio di tempo ha significato costi di progetto e installazione minori e un time-to-market più breve. Per questo, Bastian sta discutendo con il cliente la possibilità di fornire assistenza per le esigenze di automazione in altri magazzini.

Emulazione come pratica standard

“È stato bello vedere alcuni vantaggi concreti derivanti dalla possibilità di completare il lavoro in anticipo e fornire un prodotto di qualità superiore con meno problemi, grazie al fatto che abbiamo testato il modello in anticipo con Emulate3D”, ha affermato McGugan. “Dopo il successo di questo progetto, vogliamo usare l’emulazione anche in progetti futuri. Abbiamo potenziato i nostri team di emulazione in modo da poter creare i modelli più rapidamente e avere più tempo per i test”.

Per facilitare l’utilizzo di Emulate3D da parte di questi team, Rockwell Automation sta collaborando con Bastian per creare un catalogo di componenti standard e riutilizzabili all’interno del software.

Pubblicato 28 agosto 2024