Mieux rentabiliser votre investissement en matière de capteurs

Dispositifs intelligents industriels

Les dispositifs intelligents Allen-Bradley constituent une solution intégrée évolutive offrant des niveaux d’efficacité inédits et un coût total de possession réduit.

Les dispositifs intelligents améliorent la qualité des produits, réduisent les temps d’arrêt et garantissent la pérennité de vos investissements grâce à des machines plus intelligentes, au service d’une fabrication plus intelligente.

Les yeux et les oreilles de machines et d’équipements efficaces

À moins de savoir à chaque instant ce qui se passe sur les machines installées dans l’usine, il est impossible de garantir en permanence une productivité et une efficacité optimales, ni d’éviter les arrêts imprévus et les pertes de production. Les capteurs classiques indiquent généralement l’état marche/arrêt. Ils n’ont pas la capacité suffisante pour communiquer des données de diagnostic ou de paramétrage à l’automate.

Une solution constituée de capteurs intelligents fournit toutes les données nécessaires pour créer une image complète de l’état de la machine ou de la ligne de production. En tant que composants essentiels d’une infrastructure de fabrication intelligente, les capteurs intelligents constituent la première étape pour passer du monde réel au monde virtuel.

Les yeux et les oreilles de machines et d’équipements efficaces

Réduction des coûts de capteurs

- Configuration et maintenance de plusieurs technologies de détection

- Réapprentissage à chaque changement de production

- Conversion des signaux analogiques

- Remplacement des capteurs endommagés

- Installation et câblage

- Mise en service des machines

- Analyse des défaillances

- Multitude de variantes de capteurs

Prévention des arrêts imprévus des machines

- Encrassement dû aux poussières

- Dommages mécaniques pendant la production

- Configuration ou instructions erronées

- Rupture de câble

- Interversion de câbles

- Modification du matériau ou de la cible pendant un changement de production

- Contamination

- Défaillance de composants

- Court-circuit

Réduction du coût des temps d’arrêt

- Perte de production

- Rebuts de production

- Recherche de la cause de la panne (mécanique/électrique)

- Coûts de remplacement des capteurs

- Problèmes de sécurité

- Impact sur d’autres équipements

Amélioration de la maintenance

- Informations de diagnostic avancées

- Maintenance préventive et non réactive

- Possibilité d’arrêts planifiés

- Prise en main de votre installation

- Coûts de maintenance réduits

Augmentation de la productivité

- Réduction des temps d’arrêt non programmés, pour une meilleure productivité

- Maîtrise du processus de production

- Prise de décisions basée sur des faits, grâce aux informations de diagnostic avancées

- Changement de production plus rapide grâce aux multiples profils de capteur

- Changement de dispositif plus rapide grâce à l’autoconfiguration des dispositifs

Les capteurs intelligents en action

Avec des capteurs intelligents pour mesurer la pression, la température, la distance, le mouvement, le niveau et le débit, il est possible de disposer d’une vue complète de votre procédé. La connaissance de l’état actuel des capteurs permet également d’identifier en temps voulu tout type de problème potentiel de capteur.Intégration des capteurs intelligents

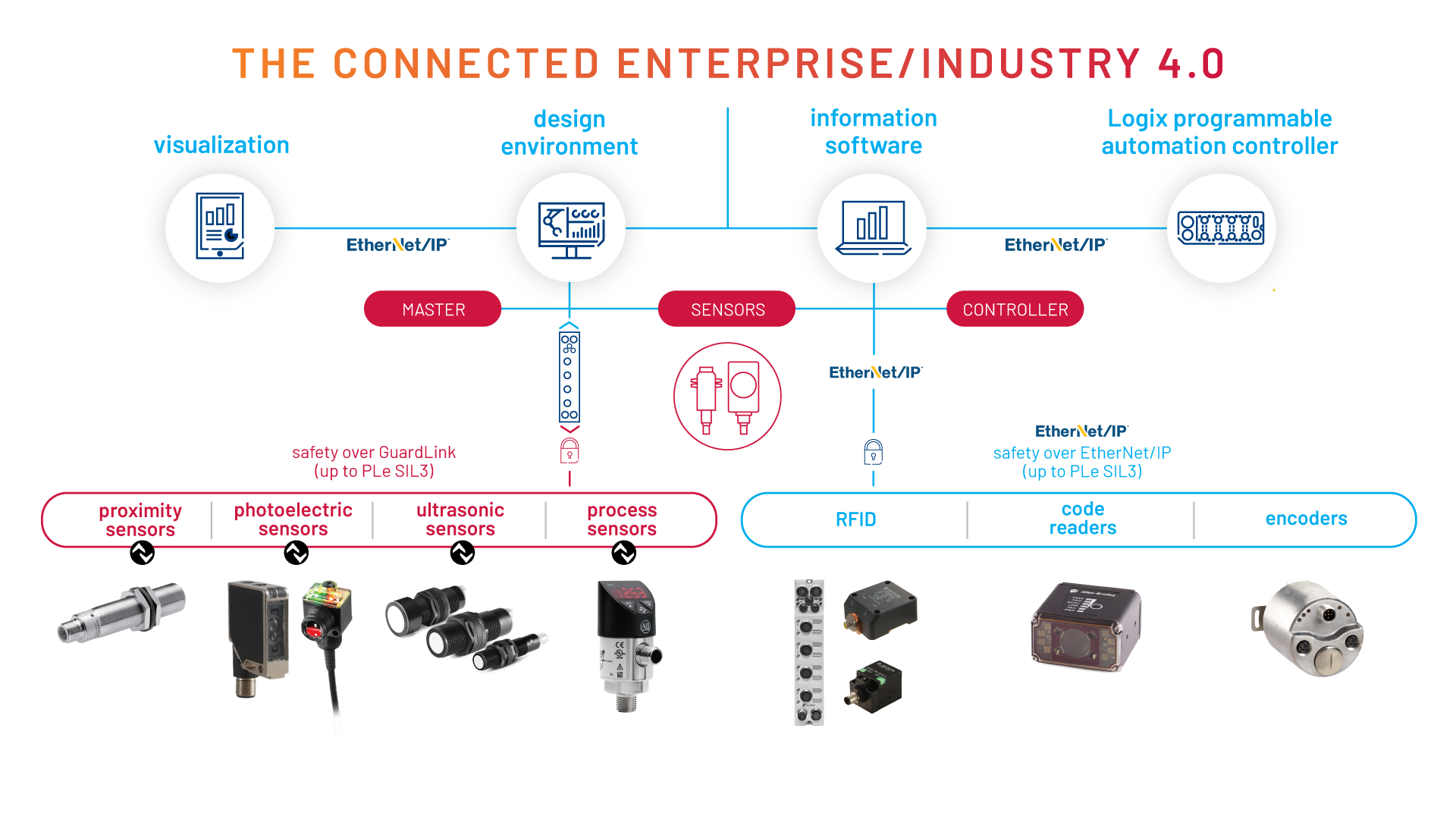

Les capteurs intelligents fournissent un flux continu de données de procédé et de diagnostic pour votre environnement de conception, votre système de visualisation, votre logiciel d’information et votre contrôleur d’automatisme programmable Logix, facilitant la mise en œuvre d’une fabrication intelligente, accélérant les délais de commercialisation, abaissant le coût total de possession, tout en améliorant l’utilisation des actifs et la gestion des risques.

Pour découvrir l’ensemble de nos dispositifs IO-Link, consultez la page Détection intelligente.

Une fabrication intelligente, avec des capteurs intelligents pour des machines intelligentes

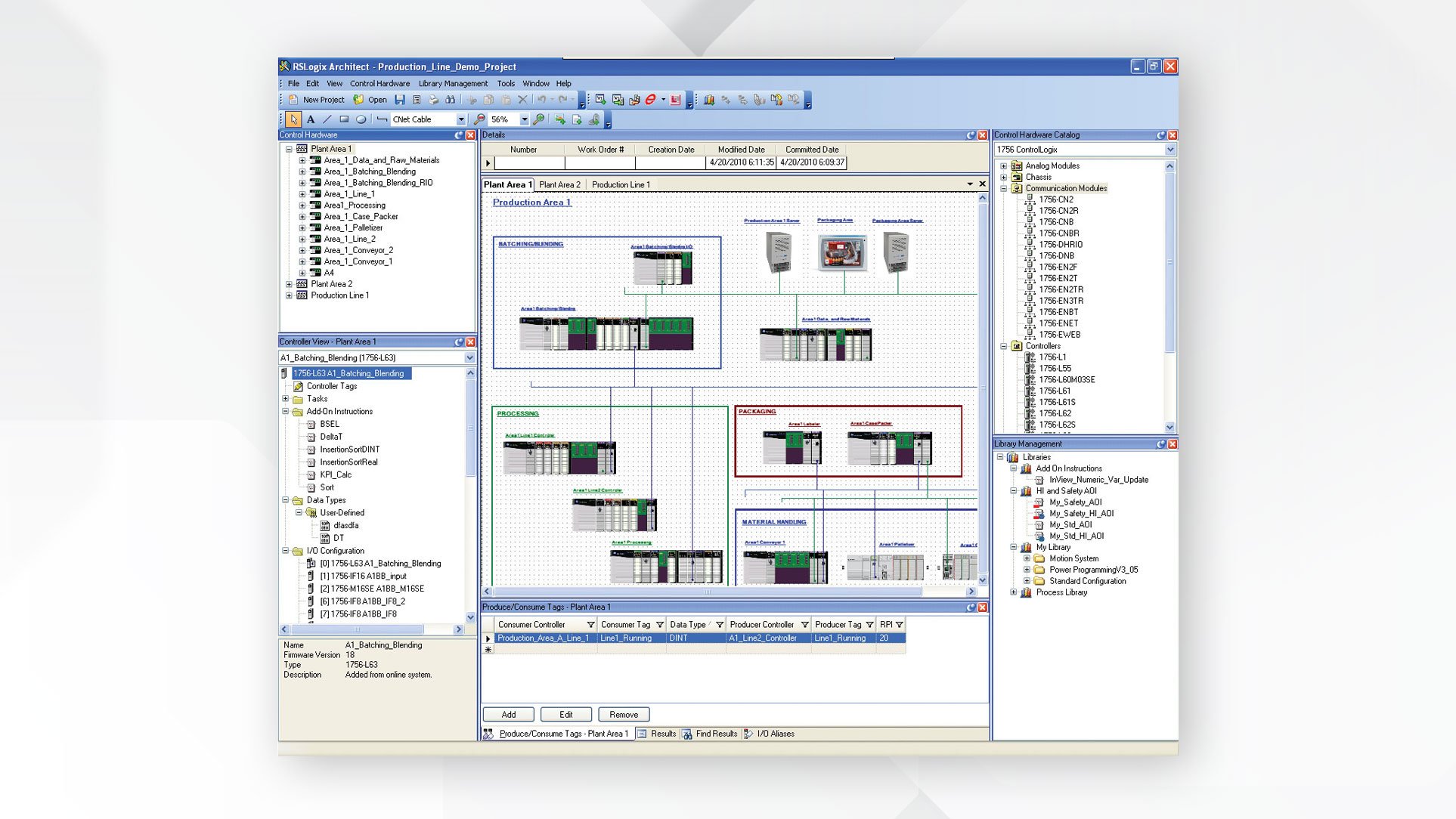

La solution de capteurs intelligents intégrés Allen-Bradley® et la plate-forme de commande Logix permettent de réduire vos délais de programmation, facilitent le démarrage et la mise en service, et rationalisent les diagnostics.

En regroupant la programmation de l’automate et la configuration, l’exploitation et la maintenance des dispositifs dans l’environnement logiciel unique Studio 5000®, Premier Integration réduit les erreurs et minimise la complexité.

Les capteurs intelligents sont programmés directement dans Studio 5000®

Un environnement de développement unique pour la configuration et la programmation des capteurs

Des profils complémentaires qui simplifient le développement, l’utilisation et la maintenance des machines

Mobilité – pour disposer à tout moment des données pertinentes des capteurs

La valeur ajoutée des capteurs intelligents

Réduction du délai de commercialisation

- Programmation des capteurs et de l’automate dans le même environnement logiciel (Studio 5000®)

- Programmation intuitive qui simplifie la configuration initiale et réduit les risques d’erreurs de logique

- Intégration transparente et coût total de possession moins élevé avec la solution Integrated Architecture de Rockwell Automation

Réduction du coût total de possession

- Pas de coût marginal sur les capteurs intelligents

- Pas de modification de câblage nécessaire lors du passage des capteurs câblés Allen-Bradley aux capteurs intelligents

- Logiciel Premier Integration, qui réduit la complexité et les erreurs

- Temps d’ingénierie réduit

- Capteurs entièrement configurables, qui réduisent les stocks de dispositifs et les références produits de 50 %

Utilisation optimisée des actifs

- Accès facile à des données contextualisées et exploitables qui permettent d’optimiser le taux de rendement synthétique et le temps moyen entre les défaillances

- Diagnostics en temps réel permettant d’optimiser la maintenance préventive et le dépannage, réduisant le temps de résolution des problèmes jusqu’à 90 %

- Durée de remplacement de chaque capteur ne se comptant plus en minutes mais en secondes, multiples profils facilitant la flexibilité de fabrication

Gestion du risque d’entreprise

- Fonction ADC (configuration automatique de dispositif) qui réduit les erreurs lors du remplacement des capteurs

- Modifications de la configuration autorisées uniquement pour le personnel agréé - conformité à la nomenclature assurée

Scénario d’application 1 sur 7

Informations d’exploitation en mobilité

Lorsque la machine fonctionne normalement, un capteur détecte les dépôts de poussière. L’opérateur en est informé et une action est entreprise à temps. Des paramètres d’exploitation sûrs sont restaurés et la surveillance se poursuit.

Données complètes et en temps réel sur la production

Données de procédé incluant la sortie déclenchée et les données de mesure

Données de diagnostic sur l’état de marche du capteur et l’état des communications

Données de profil de dispositif comprenant des consignes et seuils

Données de surveillance et de tendance sur la force du signal, le contraste et le gain

Scénario d’application 2 sur 7

Mise en service intelligente grâce aux capteurs intelligents et à la mobilité

Lors de l’intégration de nouvelles machines, les capteurs intelligents permettent des paramétrages rapides, avec des réajustements rapides visant à accroître les performances. Lorsque la machine tourne à plein régime, le logiciel FactoryTalk® assure une surveillance intelligente continue d’un large éventail de valeurs.

Les données exploitables contribuent à optimiser le taux de rendement synthétique et le temps moyen entre les défaillances

Optimise la maintenance préventive et le dépannage

Réduit le délai de résolution des problèmes durant la mise en service

Réduit la durée de remplacement de chaque capteur, qui ne se compte plus en minutes mais en secondes

Multiples profils qui améliorent la flexibilité de la production

Scénario d’application 3 sur 7

Remplacement des capteurs avec la configuration automatique de dispositif

Les capteurs peuvent tomber en panne durant les opérations de production normales. L’information ASN (Application Specific Naming) oriente l’opérateur directement vers le défaut concerné, avec l’eBOM renseignant sur le fournisseur de l’équipement et la référence pour un remplacement rapide. La configuration automatique des équipements (ADC) est téléchargée et configurée en quelques millisecondes, et le dispositif est à nouveau opérationnel après un temps d’arrêt minimal.

Informations de pulsation provenant du capteur pour optimiser la fiabilité opérationnelle

Localisation simplifiée des défaillances, même sur les plus grandes machines

Fonction de configuration automatique des dispositifs, pour des temps d’arrêt réduits

Fonction de nommage ASN (Application Specific Naming), qui détecte tout dispositif nécessitant une attention particulièreScénario d’application 4 sur 7

Changement de produit

Une machine est configurée pour fabriquer un produit A, avec des capteurs intelligents correctement paramétrés sur le convoyeur. Lors du changement de produit et du lancement de la nouvelle production, le téléchargement de multiples profils contenant les nouveaux paramètres pour le produit B intervient simultanément sur les quatre capteurs.

Multiples profils de capteurs stockés dans l’automate Logix

Plage étendue de paramètres de capteurs

Temps d’arrêt minimum et cadence de machine augmentée de 5 à 10 %

Rebuts de production réduits au minimum

Changements horodatés verrouillés

Scénario d’application 5 sur 7

Détection et suivi intelligents

Le suivi et l’identification au niveau article sont liés aux automates Logix sur EtherNet/IP et sont programmés par l’environnement Studio 5000®.

Le suivi et l’identification des produits emballés s’effectuent avec des données en temps réel traitées par la suite logicielle FactoryTalk® ProductionCentre®, afin de maximiser l’efficacité de la production.

Les produits et les matières premières sont suivis à tous les stades, de la fabrication à l’expédition et au-delà, dans un même environnement de conception.

Identification par radio fréquence/RFID• Amélioration de l’efficacité de la production et de la visibilité de la chaîne logistique

Lecteurs de codes-barres• Suivi haute performance au niveau article, pour plus d’efficacité et une meilleure visibilité de la chaîne logistique

Produits d’identification intégrés• Programmation intuitive

• EtherNet/IP avec anneau de niveau dispositif (DLR), assurant la redondance du réseau

• Intégration à Studio 5000® offrant un environnement de conception et de programmation unique

• Suite logicielle FactoryTalk® ProductionCentre permettant la gestion complète de la production

Scénario d’application 6 sur 7

Mise en service intelligente avec détection des capteurs mal câblés pendant la configuration

La mise en service d’une nouvelle machine sur la ligne de production peut être accélérée et simplifiée avec des capteurs intelligents. Les câblages incorrects lors de la mise en service peuvent être détectés rapidement, et les paramètres de production peuvent être configurés et ajustés avec un minimum de perturbations ou de temps d’arrêt.

Données exploitables, qui contribuent à optimiser le taux de rendement synthétique et le temps moyen entre les défaillances

Rationalisation de la maintenance et du dépannage

Réduit le délai de résolution des problèmes durant la mise en service

Réduit la durée de remplacement de chaque capteur, qui ne se compte plus en minutes mais en secondes

Multiples profils qui améliorent la flexibilité de la productionScénario d’application 7 sur 7

Exploitation intelligente basée sur des données horodatées

Les alarmes et les données d’événement horodatées des capteurs garantissent la collecte de données fiables pour différents calculs, estimations et processus statistiques, et produisent des informations qui profitent à une multitude d’applications à l’échelle de l’entreprise. Les fabricants peuvent ainsi atteindre leurs objectifs d’amélioration continue des procédés, avec moins de temps d’arrêt et un taux de rendement synthétique supérieur.

Données exploitables, qui contribuent à optimiser le taux de rendement synthétique et le temps moyen entre les défaillances

Rationalisation de la maintenance et du dépannage

Réduit le délai de résolution des problèmes durant la mise en service

Accès à tous les événements historiques sur les capteurs disponible via les rapports FactoryTalk® HistorianAdoptez dès aujourd’hui une solution de capteurs intelligents

La technologie IO-Link est un protocole ouvert mondial qui intègre les capteurs et d’autres dispositifs de terrain à notre solution The Connected Enterprise en connectant les dispositifs compatibles IO-Link à un module maître IO-Link.

Les avantages de la technologie IO-Link incluent :

• Des coûts de stockage et de fonctionnement réduits

• Une durée de fonctionnement et une productivité améliorées

• Une conception, une installation, une configuration et une maintenance simplifiées

• Une flexibilité et une évolutivité améliorées