Trois points faibles majeurs des machines de conditionnement traditionnelles

En se basant sur l’utilisation actuelle des machines de conditionnement, trois principaux points faibles ont été identifiés :

1. Importants besoins d’espace

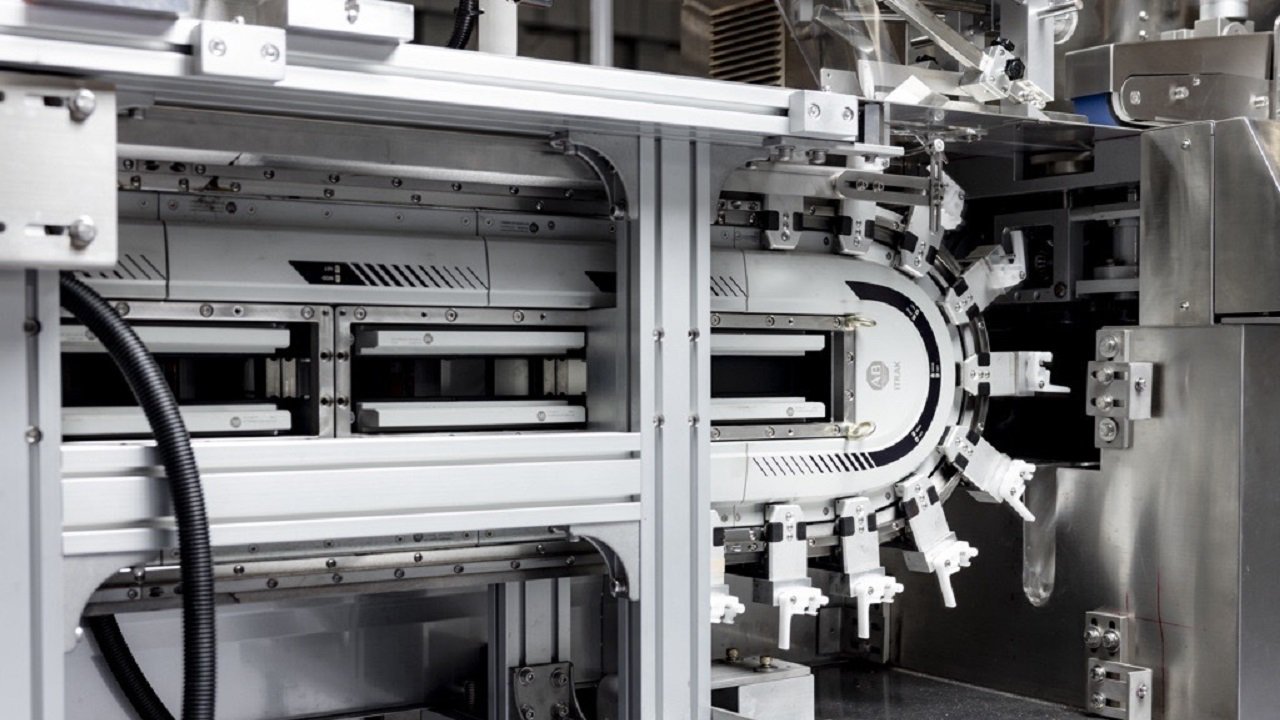

En termes d’encombrement, les machines de conditionnement traditionnelles sont limitées par la taille du matériel qu’elles utilisent. Un seul dispositif ne peut conditionner qu’un seul type de produit. S’il est nécessaire de modifier les caractéristiques du conditionnement, par exemple pour conditionner d’autres produits ou le même produit de manière différente, la machine doit être arrêtée afin de changer les pièces mécaniques, d’ajuster les rapports de réduction et de la reprogrammer. Cela peut prendre au moins quatre heures.

Par conséquent, les usines configurent généralement deux à trois lignes de production de conditionnement afin de garantir l’efficacité de la production.

Cela augmente non seulement les coûts, mais nécessite également un espace plus grand dans l’usine, en particulier pour les lignes de conditionnement automatisées, qui requièrent encore plus d’espace, ce qui a une incidence significative sur l’agencement de l’usine et la planification du flux de travail.

2. Coûts élevés

La structure mécanique des machines de conditionnement traditionnelles est relativement complexe, ce qui entraîne des coûts de maintenance élevés.

De plus, les lignes de production dépendent fortement des réglages et des opérations effectués à la main, ce qui entraîne des besoins et des coûts de main-d’œuvre élevés. Avec le départ à la retraite de travailleurs expérimentés et l’arrivée moins importante de jeunes talents au sein du personnel, la pénurie de compétences augmente encore les coûts.

3. Difficultés dans la collecte de données

Les machines de conditionnement traditionnelles ne disposent généralement pas de plates-formes de collecte et d’intégration de données, ce qui les empêche de fournir des informations sur le fonctionnement des équipements et la production. Cette contrainte entrave le développement d’applications telles qu’une solution de suivi de l’historique de production, d’optimisation des équipements et d’amélioration des procédés.