A demanda por veículos elétricos está nas alturas. Estudos recentes mostram que, nos próximos 20 anos, cerca de 50% dos carros serão elétricos, com cada carro contendo cerca de 1.000 baterias. Mais de uma dezena de países diferentes têm incentivos legislativos e metas para a adoção de veículos elétricos A inovação é necessária para atender aos requisitos dos mercados de fabricação de VEs e células de bateria durante esse período de crescimento excepcional.

Para atender a essa demanda, os fabricantes devem impulsionar a integração e criar diferenciais em todo o processo de fabricação. Mas não é tão simples. Você enfrenta uma infinidade de desafios, como reduzir o tempo de parada não programada e melhorar o rendimento, permitir uma fabricação flexível, alavancar a engenharia digital e proporcionar economia de despesas operacionais. Isso tudo soa muito familiar? A boa notícia é que existe uma solução.

Posicionado para o sucesso

Em muitas fábricas automotivas hoje, sistemas de transferência ineficientes são um grande obstáculo para melhorar o desempenho. Isso torna o plano de negócios de ir além da dependência do transporte tradicional mais atraente do que nunca. A necessidade de aumentar a produção de baterias & VE está impulsionando o investimento e a adoção da tecnologia de carrinho independente (ICT).

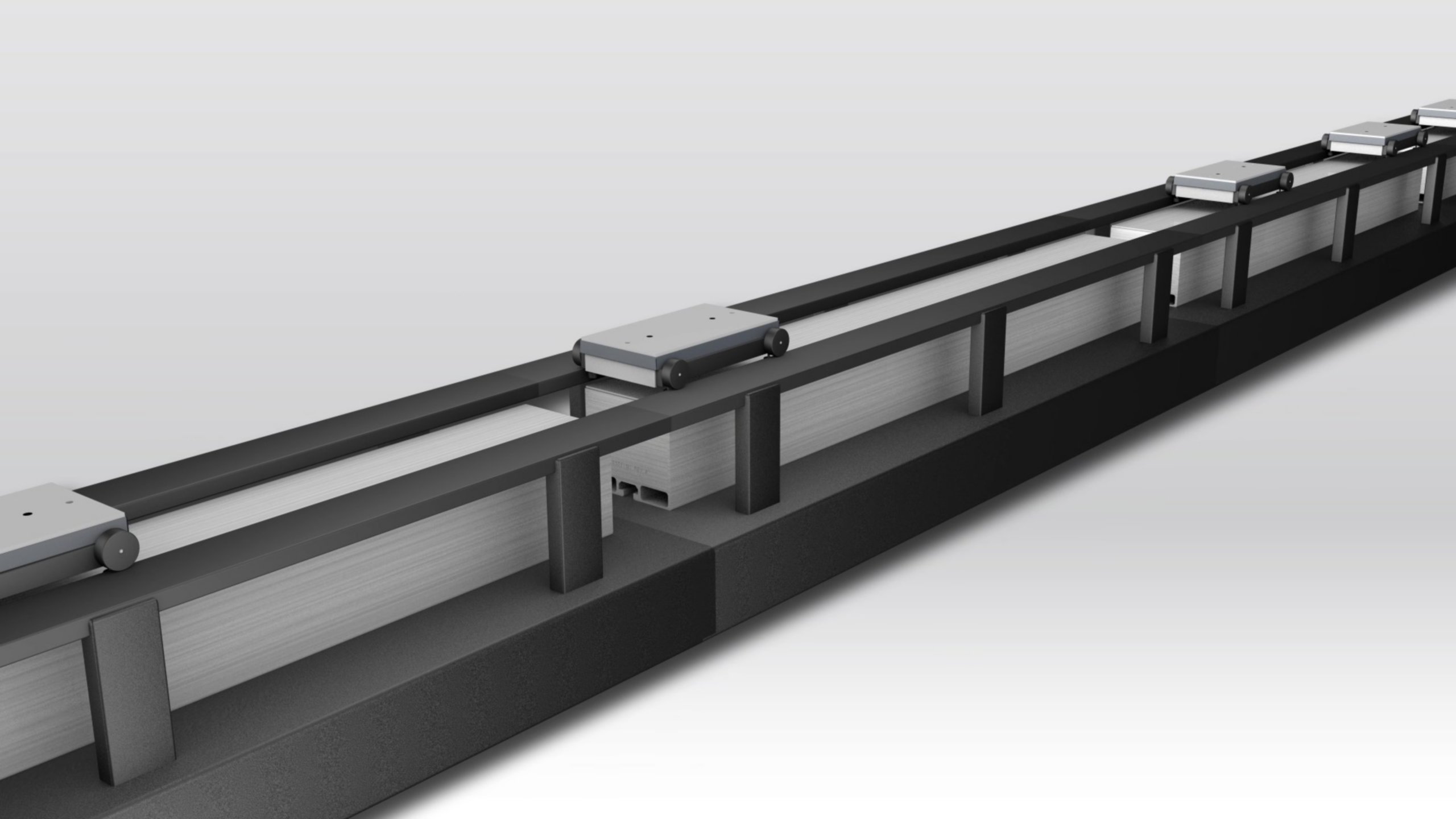

As empresas estão usando a ICT para melhorar a eficiência e a produção enquanto transformam seus processos. A ICT usa ímãs em vez de engrenagens mecânicas para controlar precisamente o movimento com propulsão sem atrito, porque eles não têm componentes de contato ou desgaste, e a manutenção é mínima. Essa redução das falhas e da manutenção leva a uma melhoria na disponibilidade e no rendimento.

A ICT transforma a capacidade do processo dando a você mais controle. A ICT fornece controle direto de posição, velocidade e aceleração dos produtos, enquanto o transporte tradicional influencia indiretamente o produto, enquanto controla diretamente o transportador. Isso permite recursos como prevenção automática de colisões, movimento assíncrono e programação de “Ativar e esquecer”. Nada disso é possível com o transporte tradicional. Esses recursos permitem repensar o que é possível e melhorar o fluxo do processo.

O transporte inteligente agrega valor ao combinar vários recursos em uma plataforma, aumentando o desempenho e a produtividade em relação ao transporte tradicional. A tecnologia de motor linear alimenta a plataforma Tecnologia de carrinho independente MagneMotion . O resultado é um sistema servo que oferece controle individual do produto, posição, velocidade e aceleração programáveis, e é altamente flexível em termos de escalabilidade e fluxos de processo. Com isso, agora é possível alcançar as operações rápidas, adaptáveis e personalizadas que o mercado exige.

Na montagem de VE e bateria, o ICT fornece uma parte essencial do seu novo fluxo de trabalho da fábrica. Seja na fabricação e montagem de trem de força, fabricação e montagem de motores elétricos, fabricação de células de bateria ou transporte no chão de fábrica, o ICT traz benefícios aplicáveis usando um ambiente controlado por carrinho em um ambiente controlado por estação. Mas como a ICT resolve as necessidades atuais de escalabilidade e inovação?

Mais rentabilidade e menos tempo de parada

A necessidade constante de produzir mais com menos é atendida pela produção inteligente. A melhoria contínua da capacidade de fabricação é necessária para manter a lucratividade e melhorar os equipamentos ineficientes. Os fabricantes devem permanecer flexíveis &, para maximizar o retorno do investimento (ROI), muitas empresas estão desenvolvendo fábricas inteligentes.

Com entrega de material mais rápida, a ICT pode otimizar o processo de fabricação para ter um desempenho mais eficiente. Um aspecto chave é a fabricação flexível. A ICT é montada de forma modular, o que permite ser aplicada desde a produção semiautomática até a produção totalmente automática. Quando estações adicionais são necessárias, novos motores podem simplesmente serem conectados à linha existente, com tempo de parada mínimo.

Esta configuração permite o controle assíncrono de ‘configure e esqueça’ dos produtos. Você pode remover gargalos, buffers, melhorar a utilização de ativos das máquinas e se concentrar em tarefas de valor agregado em vez de apenas mover componentes de estação para estação.

Integração simplificada

Assim como as empresas automotivas procuram remover as barreiras à eficiência no chão de fábrica, elas também procuram eliminá-las em suas iniciativas de engenharia digital. Entre no Software Emulate3D™ de gêmeo digital. O Emulate3D™ permite que os fabricantes se concentrem no processo de produção e esqueçam os detalhes do transporte. Una a linha de transporte e o software para criar automaticamente o código do CLP, permitindo que os engenheiros testem e validem o desempenho do produtividade em um ambiente virtual. A capacidade de usar o comissionamento virtual reduz os esforços de desenvolvimento e ajuda a atingir o início da produção de forma drasticamente mais rápida.

A economia operacional sustentada em sua produção de VE e bateria começa com a redução da área ocupada que a ICT oferece. Isso traz mais espaço para tarefas de valor agregado, e permite espaço adicional para crescimento futuro. A velocidade mais alta aumenta a eficiência de outros equipamentos de processo, resultando em menos estações de processo em seu chão de fábrica e criando um sistema genuinamente econômico. E o tamanho reduzido também reduz o espaço necessário para um ambiente de sala limpa.

Na fabricação, quanto mais tempo o sistema estiver funcionando, mais dinheiro os fabricantes ganharão. A capacidade de remover todas as peças de desgaste, peças móveis, graxa e contaminações beneficia significativamente os fabricantes de VEs e baterias e pode ser expandida de forma econômica, graças à modularidade.