Ninguém quer lidar com o tempo de parada não programada, mas para muitos ele é inevitável. O pessoal de manutenção é o primeiro a responder a um evento imprevisto e deve realizar a manutenção reativa para colocar a fábrica em funcionamento novamente o mais rápido possível. O tempo de parada não programada apresenta inúmeros riscos, incluindo perda de tempo de produção. Essa também é a janela em que ocorrem mais da metade dos incidentes de segurança. Quando a produção para inesperadamente, vidas são colocadas em risco.

Para lidar com esses riscos, um fabricante líder mundial de não tecidos iniciou um projeto de investimento para integrar um sistema de monitoração de equipamentos orientado pela Internet das coisas industrial. Por sua vez, essa ação melhoraria seus insights de manutenção e diminuiria o risco de suas equipes de manutenção durante cenários de manutenção reativa. Com melhores insights, eles podem ajudar a evitar o tempo de parada não programada, abordando anomalias antes que se tornem catástrofes.

No exemplo do fabricante de não tecidos, a produção de seus produtos exige que as fibras sejam processadas por meio de máquinas complexas. Durante esse processo, o calor excessivo gerado pelo equipamento pode resultar em um evento térmico quando as fibras entram em contato. Esse cenário pode resultar em tempo de parada não programada, perda de material e risco de ferimentos ou fatalidades para o pessoal.

Em sua busca por uma solução de tecnologia preditiva, o fabricante descobriu a Grace Technologies por meio de seu distribuidor local. A Grace é uma parceira de tecnologia da Rockwell Automation que fabrica produtos de segurança elétrica e manutenção preditiva. O distribuidor trabalhou com a Grace para apresentar ao fabricante o GraceSense™ Predictive Maintenance System.

O comprovado sistema de manutenção preditiva de campo é um sistema de monitoração da condição dos ativos que usa tecnologia de sensor sem fio integrada a sensores com fio. A análise avançada de dados fornece aos gerentes de ativos informações profundas sobre a integridade da máquina para priorizar recursos de forma eficaz e maximizar o valor de seus gastos com manutenção. A tecnologia GraceSense melhora a confiabilidade geral da fábrica, a segurança e as métricas de manutenção, monitorando remotamente a integridade dos ativos e enviando notificações oportunas ao pessoal do chão de fábrica por meio de alertas por SMS ou e-mail com instruções de reparação pré-configuradas e passo a passo quando um comportamento anômalo é detectado.

O que imediatamente chamou a atenção do gerente de manutenção do fabricante de não tecidos foi a tecnologia de sensor sem fio fornecida pela GraceSense. Eles estavam procurando uma solução que fornecesse feedback de temperatura sem precisar fazer a fiação de suas máquinas. Embora sua preocupação inicial fosse com a monitoração de temperatura, eles também estão planejando usar os recursos de monitoração de vibração em mais equipamentos no futuro.

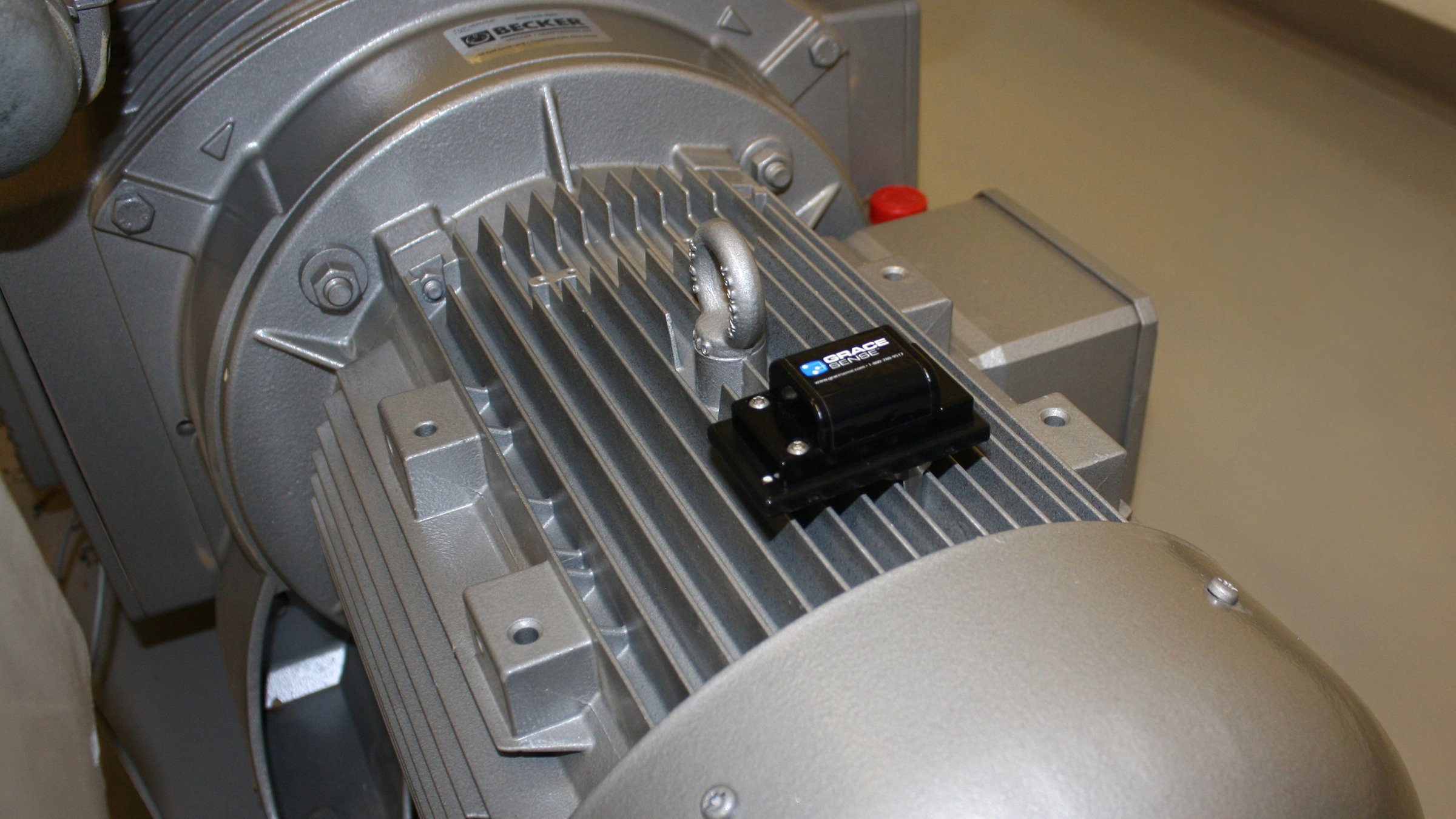

Atualmente, eles implantaram 140 nós de vibração e temperatura GraceSense em equipamentos em toda a fábrica. Esses nós são sensores sem fio que monitoram a vibração e a temperatura para avaliar a integridade do equipamento rotativo. Usando processamento avançado de borda e comunicação compatível com IEEE 802.15.4 ZigBee, os nós permitem que o pessoal monitore os equipamentos, detecte anomalias e preveja a integridade dos ativos continuamente. Várias opções de montagem permitem uma implantação rápida em todas as aplicações em qualquer setor, e suas baterias substituíveis têm uma vida útil de 3–5 anos.

Os nós de vibração e temperatura se comunicam por meio de conversores de protocolos GraceSense que transferem informações acumuladas do nó de campo para uma plataforma de localização de falhas acionável por meio do Maintenance Hub Cloud e/ou sistemas CLP, SCADA, SDCD. Qualquer cliente pode escolher entre três tipos de conversores de protocolos para atender à sua aplicação: CloudGates, ControlGates e ComboGates.

O CloudGates transfere as informações do nó de campo para o Maintenance Hub baseado em navegador, onde são fornecidos insights acionáveis e em tempo real. Essa configuração wi-fi ou LTE pode fornecer suporte baseado em nuvem para todos os nós sem fio dentro de um raio de 30 m de linha de visão, tornando a arquitetura altamente expansível. Os ControlGates fornecem aos usuários integração rápida em sua rede de controle por meio de opções de comunicação CLP/SCADA e EtherNet/IP™ ou Modbus TCP/IP.

O gerente de manutenção descreveu a integração e a aplicação do sistema GraceSense como muito rápidas e simples. As capacidades baseadas em nuvem provaram ser uma solução eficaz, mas eles também queriam integrar o sistema à sua rede de CLP. A equipe da Grace trabalhou com a Rockwell Automation para criar uma solução para a empresa de não tecidos usar tanto a nuvem quanto a comunicação em redes de CLP para transmitir dados do sistema de manutenção preditiva.

Para dar suporte a essa aplicação, o fabricante de não tecidos instalou ComboGates para se comunicar com seus 140 nós de vibração e temperatura. Atualmente, eles têm 15 ComboGates transferindo informações de seus nós de campo. Os ComboGates são uma configuração híbrida das configurações CloudGate e ControlGate. Essa opção fornece dados com segurança para ambos os sistemas CLP/SCADA/SDCD usando EtherNet/IP™ ou Modbus TCP/IP, além de oferecer opções de comunicação para transferências de informações de nós de campo para o Maintenance Hub via wi-fi ou serviço LTE.

A Grace Technologies forneceu a supervisão da instalação de nós e conversores de protocolos com o funcionário no local do fabricante, bem como seu empreiteiro elétrico. A Grace realizou uma pesquisa de local para determinar os locais dos conversores de protocolos e garantiu que eles pudessem atender aos nós que haviam instalado. Uma vez que o hardware foi instalado, a Grace trabalhou em conjunto com a Rockwell Automation para fornecer o suporte de integração de CLP.

Alarmes configurados na infraestrutura de CLP da fábrica. Os dados extraídos do sistema de manutenção preditiva são exibidos nas IHMs quando a temperatura atinge um nível de advertência. Quando anomalias de temperatura são detectadas por qualquer um de seus 140 nós, o sistema acionará automaticamente um encerramento para ajudar a evitar um evento térmico. O gerente de manutenção do fabricante de não tecidos afirmou que o GraceSense Predictive Maintenance System já detectou aumentos anormais de temperatura e ajudou a evitar seis cenários de tempo de parada não programada que poderiam ter resultado na contaminação de sua produção ou em um evento térmico.

Antes do GraceSense, o tempo de parada não programada deles poderia variar de 5 h a, em cenários de tempo de parada ainda mais catastróficos, até várias semanas de tempo de parada. Com a implantação do GraceSense, eles agora estão detectando eventos futuros e lidando com eles com apenas 1 h de tempo de parada programada.

A empresa-mãe do fabricante de não tecidos pretende usar esse local como um campo de testes para o GraceSense Predictive Maintenance System, com planos de expandir potencialmente sua integração para mais instalações.