추천

과제

- 동일한 점유면적에서 카트리지 조립 애플리케이션의 생산 용량, 반복 가능성, 유연성 향상

솔루션

- iTRAK 시스템

- Allen-Bradley ControlLogix 및 GuardLogix 5580 컨트롤러

- Allen-Bradley Kinetix 5700 EtherNet/IP 서보 드라이브

- Allen-Bradley PanelView Plus 7 그래픽 터미널

결과

- 생산용량을 40ppm에서 80ppm으로 향상

- 유연성 향상으로 두 개의 다른 제품 SKU를 동시 생산 가능

- 매체 분배의 정밀한 동기화 달성

- 철저한 허용범위 유지

장비제조업체들이 기존 고객의 새로운 생산 용량 및 성과 요구를 충족해준다는 것은 장비를 처음 설치하는 일보다 더 어려운 일이 될 수 있습니다. 그러나 바로 이러한 어려운 과제들이 획기적인 혁신에 박차를 가하는 경우가 많습니다.

DT 엔지니어링의 경우, 고객의 조립 애플리케이션 업그레이드 요청이 독립형 카트 기술의 한계를 돌파하는 새로운 솔루션의 개발로 연결되었습니다.

가족이 소유 경영하는 맞춤 장비제조업체 DT 엔지니어링은 컨셉을 실현하는 프로젝트에 혁신적인 접근방식을 적용한다는 것을 자랑으로 여깁니다. 미국 미주리주 레바논에 위치한 DT 엔지니어링은 업계 선도적인 대형 가전제품, 농산물 및 소비재 기업들을 위해 장비를 생산합니다.

20년된 공정의 최적화

“고객은 DT 엔지니어링이 20년 전에 설계한 생산 라인을 사용해 산업용 애플리케이션을 위한 카트리지를 조립하고 있었다”고 DT 엔지니어링의 공장 자동화 시스템 기계 엔지니어인 데이빗 그런왈트(David Grunwaldt)는 말했습니다. 그는 “기존 장비의 점유 면적 내에서 생산 용량을 두 배 이상 늘려줄 새로운 장비로 기존 장비를 교체를 해달라는 요청을 받았다”고 말했습니다.

이외에도, 고객은 애플리케이션의 반복 가능성과 유연성을 향상할 필요가 있었습니다.

카트리지 조립은 빈 카트리지 본체가 탈이온화, 매체 분배, 검사 시스템 등 12개의 다른 스테이션을 통과해야 하는 복잡한 공정입니다.

기존 장비는 라인 샤프트와 캠으로 작동이 되어 팰렛에 놓인 카트리지를 컨베이어를 통해 각 스테이션으로 이동했습니다. 각 공정이 진행되는 동안 펠렛들은 정해진 위치에 고정되었습니다. 스테이션은 동일한 간격으로 배치되어 있었고 컨베이어 속도는 일정하게 유지되었습니다. 기존 장비는 분당 32개 부품(32PPM)을 처리했습니다.

그런왈트는 “정확도와 속도는 기계 시스템에서 얻을 수 있는 최고 수준이었다”고 말했습니다.

조립 제어에 대한 고유한 접근방식

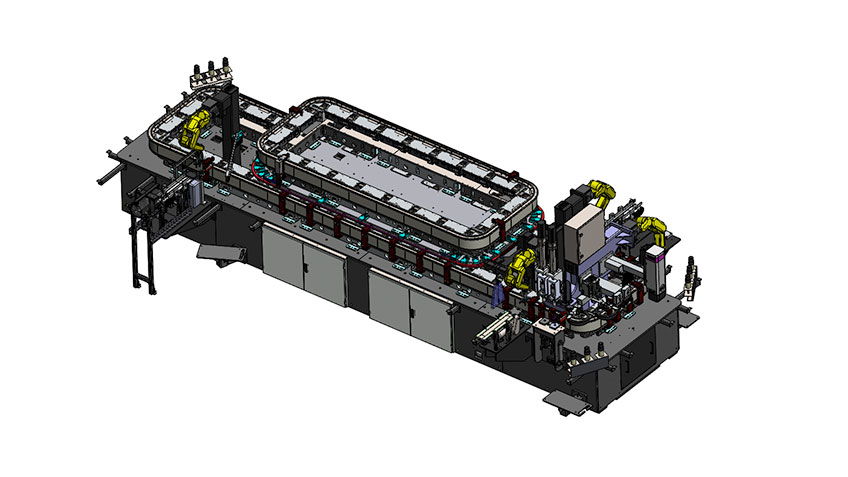

고객의 요구를 충족하기 위해, DT 엔지니어링은 iTRAK® 독립형 카트 기술이 포함된 로크웰 오토메이션 플랫폼을 기반으로 새로운 장비를 설계했습니다. 선형 동기 모터에 기반한 iTRAK 기술은 다수의 자석 추진 무버를 독립적으로 제어할 수 있도록 해줍니다.

iTRAK 시스템 하나가 카트리지들을 처리 스테이션으로 이송합니다. 이 카트리지 이송 시스템 위로 또 다른 iTRAK 시스템이 가동되어, 매체 입자들을 카트리지로 분배하는 튜브 부속품을 이동합니다.

이 제어 시스템에는 또한 Allen-Bradley ControlLogix®와 GuardLogix® 5580 컨트롤러, Allen-Bradley Kinetix® 5700 서보 드라이브, Allen-Bradley PanelView™ Plus 7 그래픽 터미널이 포함됩니다. 이 솔루션은 EtherNet/IP™ 네트워크에 통합되었습니다.

이외에도, DT 엔지니어링은 시스템 전반에서 사용되는 픽 앤 플레이스 조립 시스템을 FANUC® 로봇으로 교체했습니다. FANUC은 로크웰 오토메이션 PartnerNetwork™ 프로그램의 Encompass™ 제품 파트너입니다. DT 엔지니어링은 FANUC 로봇을 위한 공인 시스템 통합업체이기도 합니다.

iTRAK: 도전과제 대응

그런왈트는 “공정 단계들은 기존 장비와 동일하지만 이러한 단계들을 실행하는 방식이 획기적으로 바뀌었다”며 “이는 대부분 iTRAK 시스템에 의한 것”이라고 말했습니다.

iTRAK 시스템은 감속, 속도 및 위치를 완전히 프로그래밍할 수 있습니다.

그는 “결과적으로 처리 스테이션들 간 이동 속도를 높이거나 낮출 수 있어서 시스템의 전체 효율성이 대폭 향상된다"며 "또한 허용 범위가 전자적으로 조율 및 제어가 되어, 시스템의 반복 가능성이 향상되었다”고 덧붙였습니다.

이 프로젝트에서 가장 어려웠던 부분은 매체 분배에 대한 고객의 새로운 접근방식을 구현하는 것이었습니다. 매체를 분배하려면, 상단에 위치한 iTRAK 시스템으로 이동되는 튜브 부속품이 하단 시스템으로 이동되는 카트리지와 매 3초 간격으로 결합되어야 했습니다.

이러한 수준의 정밀한 동기화는 DT 엔지니어링과 로크웰 오토메이션 팀의 탁월한 협업으로 이뤄진 엔지니어링적 위업이었습니다.

그런왈트는 “로크웰 오토메이션은 두 iTRAK 시스템에 몇 개의 무버가 필요한지 우리가 결정할 수 있도록 모든 시뮬레이션을 조기에 완료해주었다”며 “또한 매체 분배 등 각 스테이션에서의 정지 시간을 결정하는데도 도움을 주었다”고 말했습니다.

미래에 준비된 속도와 유연성

처음 설치 시, 장비는 iTRAK 시스템의 전방에서 빈 카트리지를 공급하고 분당 40개 부품을 처리하도록 설정되었습니다. 향후, 후방에 인피드 및 처리 스테이션들이 추가되면 분당 80개까지 부품을 처리할 수 있게 됩니다.

그런왈트는 “현재는 iTRAK 루프의 절반만 사용하고, 나머지 절반은 빈 무버들을 인피드 시스템으로 이동하고 있다”며 “고객이 준비가 되면, 스테이션을 추가하여 동일한 점유 면적에서 생산 용량을 두 배로 늘릴 수 있게 될 것”이라고 말했습니다.

후방에 위치한 스테이션들은 전방의 스테이션들과는 다른 매체들을 처리하도록 프로그래밍할 수 있기 때문에, 고객은 카트리지 사이즈가 같은 두 개의 다른 SKU를 동시에 생산할 수 있습니다.

대부분의 조립 애플리케이션의 경우, 상단과 하단의 iTRAK 시스템이 모두 필요하지는 않지만, DT 엔지니어링은 이번 프로젝트를 향후 다른 시스템을 구현에 적용할 계획입니다.

그런왈트는 “앞으로 적절한 기회되면, 하단 iTRAK 시스템을 기반으로 표준화할 계획”이라고 말했습니다.

로크웰 오토메이션이 어떻게 장비제조업체의 성과를 향상시켜 주는지 보다 자세한 정보를 확인해보십시오.

Allan-Bradley, ControlLogix, Encompass, GuardLogix, iTRAK, Kinetix, PanelView, Rockwell Automation 및 Rockwell Software는 Rockwell Automation, Inc.의 상표입니다. EtherNet / IP는 ODVA, Inc.의 상표입니다. FANUC는 FANUC Corporation의 상표입니다. 로크웰 오토메이션의 소유가 아닌 상표는 해당 회사의 자산입니다.

Published 2018년 11월 29일 (목)