제조업체가 직면한 가장 큰 과제 중 하나는 유연성과 다양한 제품 옵션에 대한 수요 증가입니다. 연구 개발이 가속화됨에 따라 제품 설계 주기가 단축되고 더 많은 제품이 더 짧은 시간에 출시되며, 소비자들은 점점 더 많은 맞춤화 옵션을 요구하고 있습니다. 생산 라인 전환으로 인한 생산성 손실은 제조업체에게 큰 골칫거리가 되고 있습니다.

전통적으로 조립 라인의 개발은 대량 생산을 경제적으로 가능하게 했지만, 유연성은 희생되었습니다. 각 제조된 제품이 동일한 속도로 라인을 따라 이동해야 하므로, 조립 라인에서 가장 느린 스테이션이 병목이 되어 생산 속도를 제한합니다. 자동차 조립 라인 개발 과정에서 헨리 포드는 “모든 고객은 원하는 색상으로 자동차를 칠할 수 있지만, 검은색이어야 한다”고 말한 것으로 유명합니다. 페인트 색상을 제한한 결정은 당시 유일하게 충분히 빨리 건조할 수 있었던 색상이 검은색이었기 때문이었습니다. 다른 색상을 선택하면 전체 조립 라인이 느려졌을 것입니다. 또한 제품 설계의 변경(예: 제품의 크기 및 형태)은 종종 생산 라인을 재구축해야 함을 의미하며, 각 변경마다 막대한 비용이 발생합니다.

유연성의 주요 진전은 Rockwell Automation의 iTRAK® 및 MagneMover® 시스템과 같은 독립형 카트 기술의 개발과 함께 이루어졌습니다. 이러한 운송 방식은 가변 피치 처리를 효과적으로 허용하여 병목의 영향을 줄입니다. 또한 독립형 카트는 자연스럽게 더 모듈형이어서 유연성과 확장성을 개선하고, 전환으로 인한 가동 중단 시간을 줄일 수 있습니다. MagneMover®를 사용하면 제품이 자동화 라인의 모든 스테이션을 방문할 필요가 없으므로, 전환 가동 중단 시간 없이 동일한 생산 라인에서 더 다양한 제품을 생산할 수 있습니다. 마지막으로, 독립형 카트 기술의 기본 개념인 리니어 모터는 기존 운송 솔루션보다 움직이는 부품이 적어 유지보수 및 가동 중단 시간이 줄고, 처리 속도가 향상됩니다.

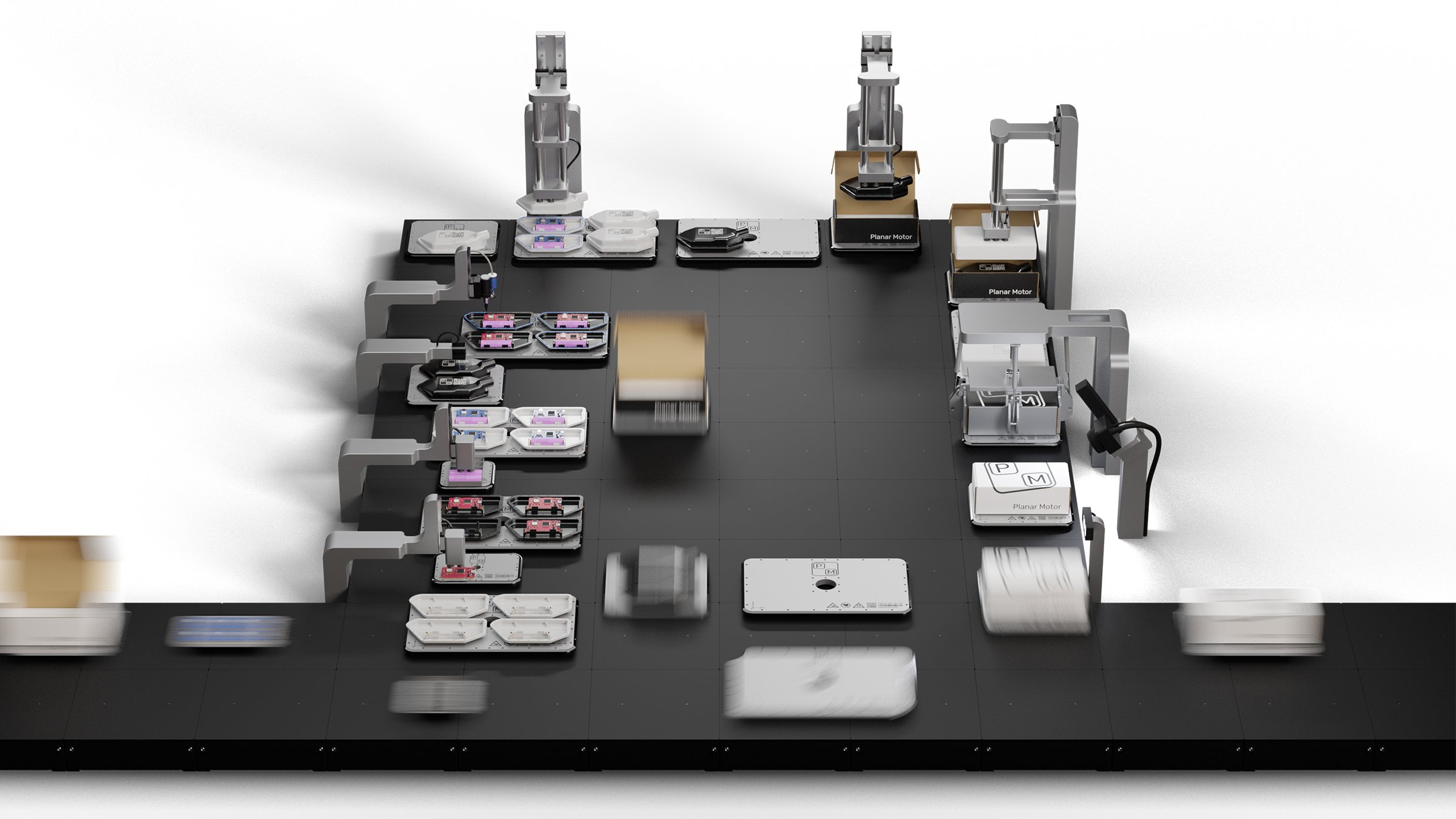

Planar Motor Inc.가 개발한 XBots와 같은 평면 모터 솔루션은 제조업체에 유연성을 제공하는 추가 옵션입니다. 평면 모터 솔루션은 임의의 패턴으로 배치된 고정자와, 고정자 표면을 자유롭게 이동할 수 있는 다수의 무버로 구성됩니다. 무버는 자기 부상 방식으로 6축 자유도 제어를 제공하며, 일반적으로 최대 14kg(30″)의 페이로드를 운반합니다. 무버는 더 이상 트랙에 국한되지 않으므로 완전히 새로운 등급의 장비 설계가 가능합니다. 예를 들어, 처리 단계의 동적 재구성이 필요한 고도로 맞춤화된 애플리케이션을 손쉽게 구현할 수 있습니다. 또 다른 예로, 무버는 포장 애플리케이션을 위해 2D로 쉽게 배열할 수 있습니다. 마지막으로, 무버가 즉시 회전할 수 있기 때문에 장비에 필요한 바닥 공간이 종종 한 단계(오더 오브 매그니튜드) 감소하여 제조업체의 오버헤드가 크게 절감됩니다.