실제로 시운전 중에 발견된 설계 문제는 많은 기업의 성공에 있어 새로운 설계가 중요하다는 점을 감안할 때 단순히 사업 비용으로 인식되는 경우가 많습니다.

그러나 장비 설계 업계에서는 일부 기업이 초기 설계에 더 많은 자원을 투자하여 개발 후반 단계에서 발생할 문제의 양을 대폭 줄이고 있습니다.

이 기술은 항공우주 및 자동차 분야에서 오랜 기간 검증된 관행이며, 여러 설계 전략에 대한 검토 결과, 초기 투자 비용을 5~10%만 늘려도 비용 초과를 50~100% 줄일 수 있는 것으로 나타났습니다.

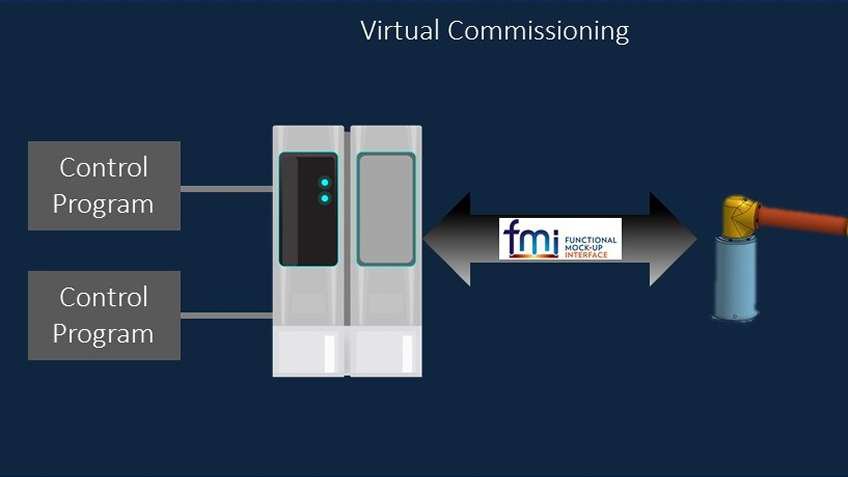

추가 투자는 어디에 사용될까요? 장비 설계 업계에서 주목받고 있는 핵심 기술은 물리적 시스템의 가상 모델 기반 표현인 디지털 트윈의 사용입니다.

디지털 트윈은 통합 모델링 환경에서 전체 시스템의 동적 특성을 설명하여 구성요소 간 상호작용에 대한 구체적인 정보를 제공할 수 있습니다.

이 정보를 통해 엔지니어는 특히 제품에 새로운 미검증 설계가 포함된 경우 설계 문제를 발견할 수 있는 새로운 도구를 갖게 됩니다.

개념 단계에서 새로운 제품을 개발할 때 디지털 트윈은 엔지니어가 설계 작업을 수행할 수 있는 새로운 능력을 제공하는 데 큰 역할을 할 수 있습니다.