ロックウェル・オートメーションは、スマートマニュファクチャリングの要となるMES (製造実行システム)、リモート製造のセキュリティを強化するシンクライアントソリューション、仮想空間で実機制御をデバッグできるシミュレーション&エミュレーションソフトウェア、データサイエンティストを必要としないエッジ予測分析など、各種制御機器およびソフトウェア製品を取り扱っております。以下より、主な取り扱い製品の資料やビデオをご覧いただけます。

グローバル統一システムの実現に最適な製造実行システム

製造装置をスピードアップするリニア搬送システム

製造業向けERP、需要予測、品質管理が可能なクラウドMES

AI機能を利用できるプログラマブルコントローラ

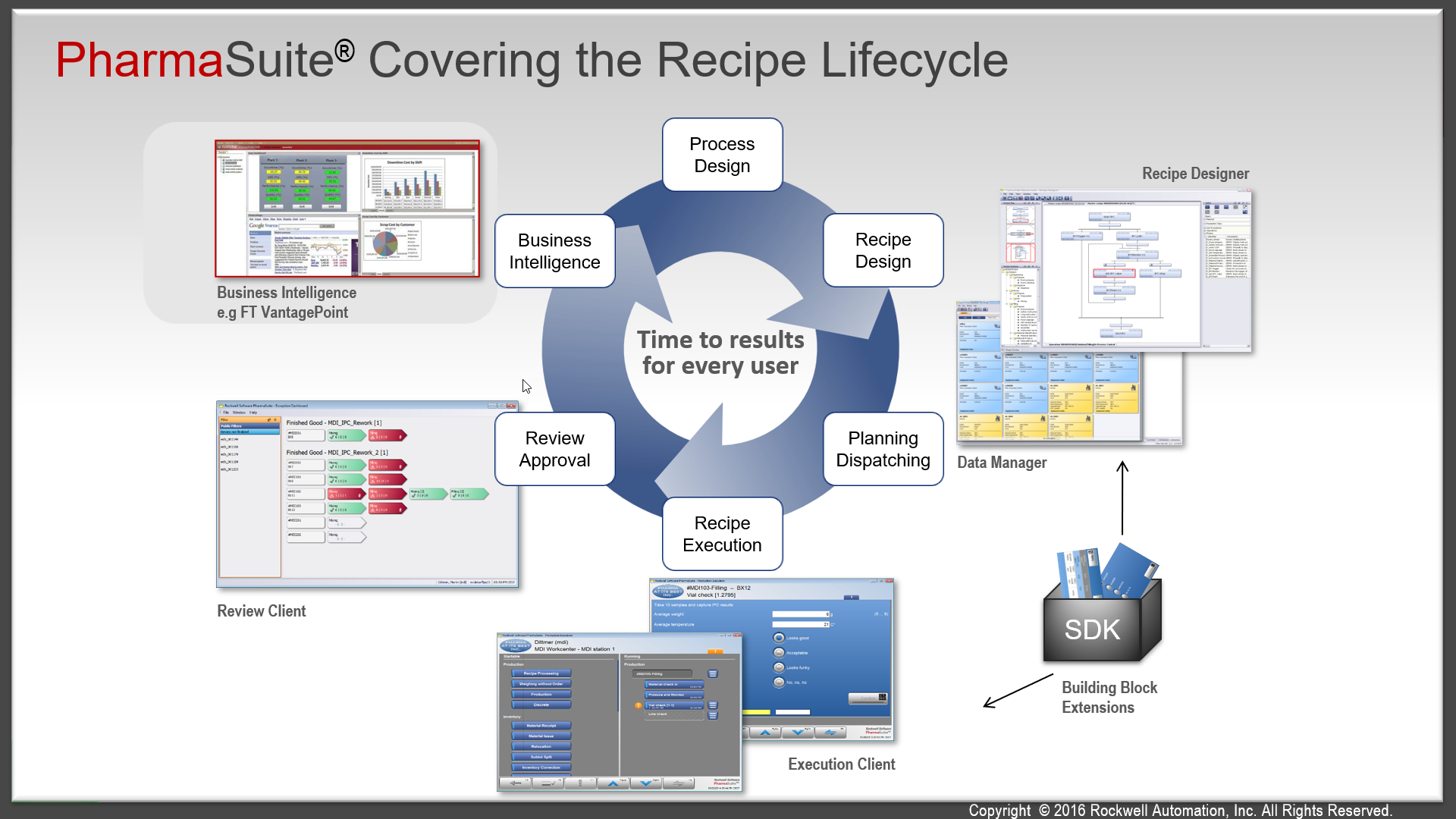

ロックウェル・オートメーションのMESは、20年近くにわたり開発を行なってきたものです。その豊富な実績と実装のしやすさから、各種市場調査で高い評価を受けています。

- 産業ごとの知見やノウハウを集積した「産業テンプレート」(製薬、タイヤ、自動車、消費財で、構築のコストと時間を削減

- グローバル拠点・ユーザ様をサポートする、サポートネットワーク

- MESの接続先となるERP/SCMなどとのシステム連携はもちろんのこと、ISA-95下位層(設備・制御)との接続までを視野に入れた製品構成

パイロット拠点でスタートし、その成功事例を全社横断的に水平展開するアプローチ、本社に全拠点情報を集中させつつ工場側の生産を滞りなく可能にするアプローチなど、柔軟な製品アーキテクチャと経験とノウハウを提供し、お客様の企業価値向上に貢献します。

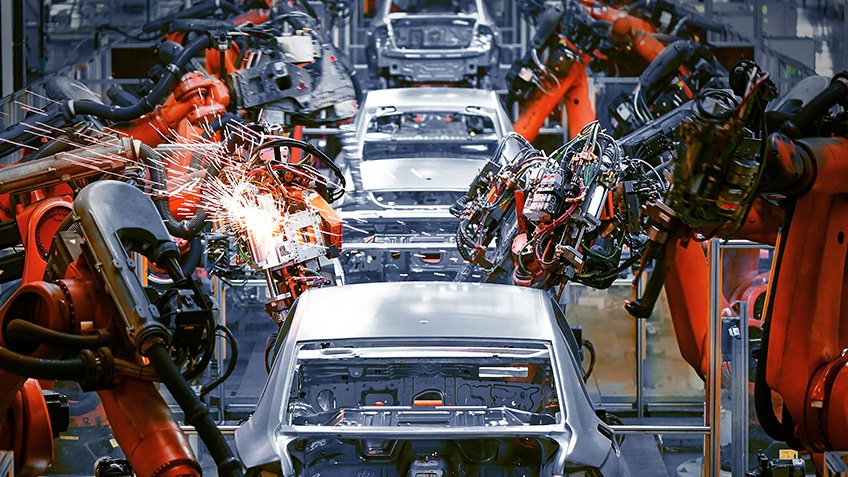

工場で産業用ロボットが使用され、大幅な生産性向上を実現してきました。しかしロボットの効率は搬送システムに左右されます。非効率な搬送システムは性能向上の障害となります。従来のコンベアは速度やピッチが固定されている場合が多く、チェーンやベルト、ローラ、ギア、その他の摩耗部品から構成された複雑な機械設計で構築されています。このような複雑なソリューションは、変更が困難であるばかりでなく、メンテナンスの時間がかかる傾向があります。

リニア搬送システムを導入すると、電磁力が従来のシステムよりもはるかに速くキャリアを推進することができ、運搬性能を大幅に向上します。また、リニアモータには接触部品や摩耗部品がないため、メンテナンスが最小限で済みます。生産性、柔軟性、そしてサステナビリティの向上に不可欠なリニア搬送システムをご利用ください。

Plexは、拡張性と信頼性を備えたクラウド型MESで、ERP、サプライチェーン管理、品質管理、産業用IoT (IIoT)、および分析機能をもっています。クラウド型ですので、システムを稼働させるための専任のチームがメンテナンスとサポートを担当し、万が一サービスが停止した場合でもライブバックアップ機能を利用できます。世界各地の工場や事業所がクラウド上でまとまり、活動をより緊密に連携させ、企業全体を1つの記録システムの下に置くことができますが、各拠点に固有のプロセスや機能、システムニーズの分離は維持されます。

Plexは特に自動車産業の製造業の方に有効にご利用いただけます。ロックウェル・オートメーションでは、自動車産業の海外生産もサポートしています。北米・中南米地域の中でも成長の著しい「メキシコ」をとりあげて、グローバルなものづくりに関してお役に立てるような情報を提供する弊社の『ものづくりセミナー~メキシコ編』をこちらからご視聴ください。

ロックウェル・オートメーションのプログラマブル・オートメーション・コントローラ「Logix」は、PLCの進化形というよりは、PCの世界から降りてきた存在です。小型から大型まで共通の制御エンジを使用したスケーラブルな構成で、ディスクリート、モーション、安全、プロセスといったさまざまなアプリケーションに対応します。

Logixは世界の産業用ネットワークで大きなシェアをもつEtherNet/IPに対応します。EtherNet/IPは標準イーサネットを利用した産業用ネットワークで、イーサネット技術の進歩に追従することが容易です。また、CIP Safetyへ対応しており、安全ネットワークとしても使用可能です。

Logixのシャーシに挿入するAIモジュール(Logix AI)や、演算モジュールと外部のツールを使うことで、機械学習機能を利用できます。

エミュレーションを使ったデジタルツイン

セキュアでメンテナンスフリーなシンクライアントソリューション

ボトルネックを検知してOEEを向上するIoTプラットフォーム

製造業のDXを推進するロックウェル・オートメーション

デジタルツインは、機械やシステムの物理的特性に基づく動的モデルであり、実際の運用シナリオとまったく同様に動作し条件に応答します。鋼を切断する前に何度も設計したり、機械を床にボルト締めする前にその制御を検証したり、実際に制御する前に作業員を育成したり、デジタルツインを適用する機会はほぼ無限です。そしてデジタルツインをARヘッドセットといった新しい技術と組み合わせれば、その利用法とビジネス上のメリットはますます増えます。

ロックウェル・オートメーションのデジタル・ツイン・ソフトウェア「Emulate3D」を使用すると、機械の設計とパフォーマンスの可能性を広げます。制御プログラムの検証をバーチャルで行なうことで、リスクを低減し、自由度を高め、納期短縮に貢献します。スループット分析、機械の試作、バーチャルコミッショニング、新人教育など、さまざまな用途でご利用いただけます。

近年のものづくりでは視覚化が重要な役割を果たし、工場内でPCが稼働していることが一般的です。ThinManagerシンクライアント管理ソフトウェアは、施設の規模と数を問わず、拡張性の高いプラットフォームでセキュアな管理を実現します。

- すべてのモニタでアプリケーションがどのように表示されるかを正確に制御し、適切なコンテンツを適切な人に配信

- 工場現場にOSを置かないことで、メンテナンス時間とダウンタイムを削減

- シンクライアントにはデータが保存されないため、攻撃対象領域が減少することと、USBドライブなどの大容量記憶装置を取付けできないので、機密情報の盗難を防止できることで、セキュリティを強化

- Wi-Fi、Bluetooth、QRコード、GPSなどを使用して、モバイル配信を許可された場所に制限することで、安全な産業用モビリティを展開

DX (デジタルトランスフォーメーション)という言葉が浸透してきましたが、どこから手をつけてよいかがわからず、最初の一歩が踏み出せずにいる会社様もいらっしゃるのではないでしょうか。まずは何が課題なのかを見極めるところからDXがスタートします。OEE (設備総合効率)分析を行なうことで、課題を把握することができます。

OEEを分析するために、IoTプラットフォームである「ThingWorx」に工場内のセンサや制御機器のデータを格納し、ダッシュボードやレポートを作成します。ThingWorxは基幹システムやさまざまな外部アプリとも簡単に連携できるので、OEE可視化にとどまらないデータの活用も可能です。例えば機械学習のオプションを追加することで設備の診断やそれに基づく予知保全なども可能になります。

ロックウェル・オートメーションは、産業用オートメーションおよびデジタルトランスフォーメーションのグローバルリーダーです。人々の創造力とテクノロジの潜在力を結びつけることで人の可能性を広げ、お客様の生産性を高め、地球に優しい技術を提供します。米国ウィスコンシン州ミルウォーキーに本社を置き、約24,500名の従業員が、世界100カ国以上の営業拠点でお客様をサポートしています。

ロックウェル・オートメーションは、製造ソリューションのサプライヤであると同時に自身も製造業者であり、自社製品製造のデジタルトランスフォーメーションに取り組んでいます。本社米国ミルウォーキーにあるコンタクタの製造ラインではDXを導入した近未来のモノづくりを実践しています。

こちらから弊社本社工場におけるコンタクタ製造ラインでのDX導入事例のビデオをご覧ください。

会社紹介ビデオはこちらをご覧ください。