ライフサイエンス企業におけるデジタル・トランスフォーメーション・アーキテクチャの設計方法

統合システムはデジタルトランスフォーメーションの基礎です。

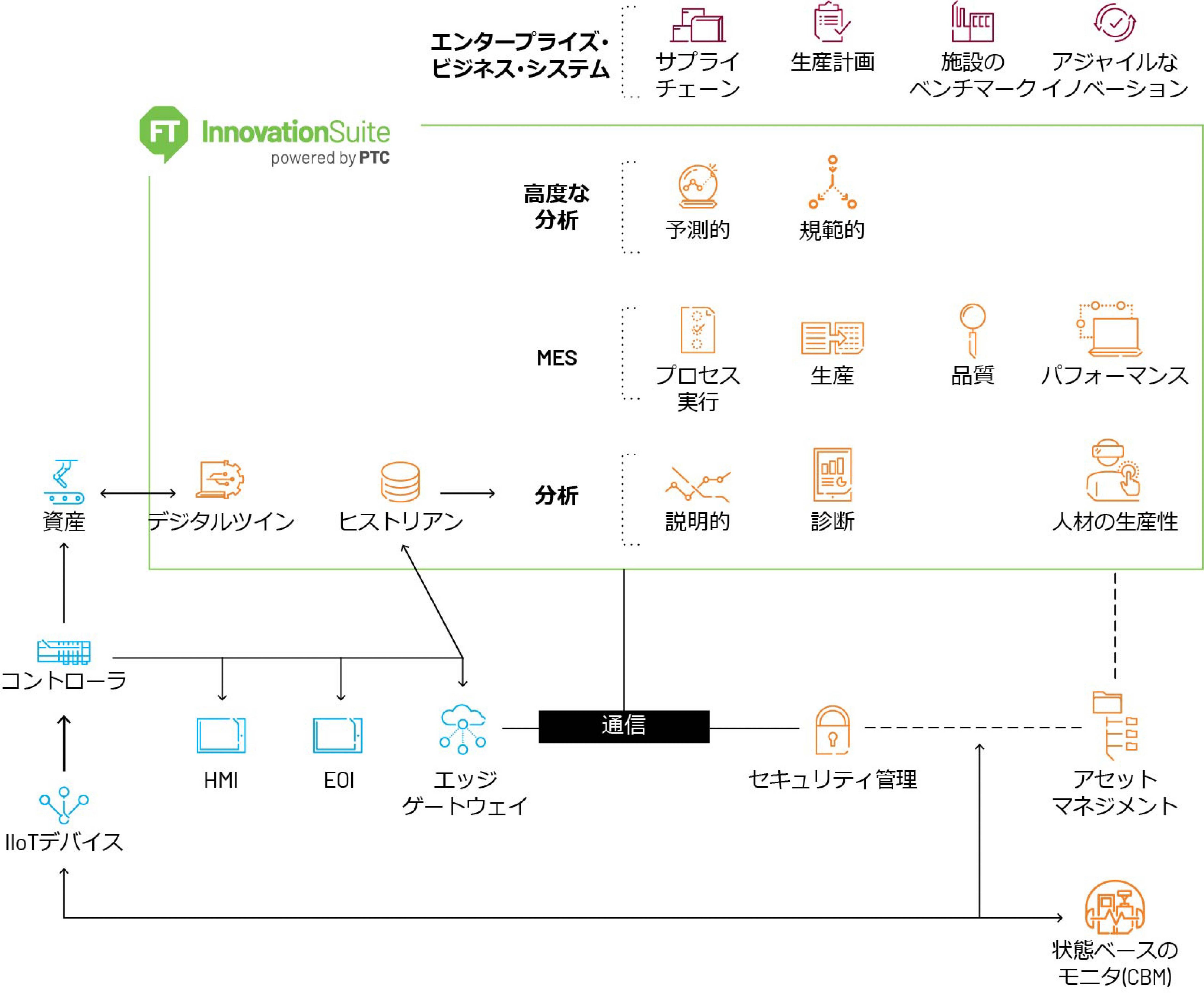

ライフサイエンスメーカが、世界中の施設で何千もの機器から生成されるデータから意味のある知見を得るには、新しい情報戦略を採用する必要があります。設備がデジタルサイロで運用され、不十分な統合システムを利用している場合、企業全体の可視性を確立することはほぼ不可能です。デジタルトランスフォーメーションの価値を実現するために必要な接続性と制御を提供するのは、産業界向けに構築されたインテリジェントなアーキテクチャだけです。

インテリジェントなアーキテクチャは、システムによって実行され、対処されるプロセスにインテリジェンスを組み込むことで、制御を確立し、変動性を低減します。知識主導のオペレーションは、生産を制御する資産とプロセス間のシームレスな相互接続に依存しています。制御システムがプロセスの逸脱を予測した場合、最適な状態を維持するための行動を取るよう、オペレーションを積極的に誘導することができます。

インテリジェントなアーキテクチャを設計する場合、重要なのは双方向のシームレスなデータフローです。生産を管理するシステムは、生産管理の監視と影響の両方を行なうことができなければなりません。しかし、生産環境は複雑であり、生産計画は情報や制御と同様に成功に不可欠です。真のデジタルトランスフォーメーションには、ショップフロアからトップフロアまでのすべてのシステムが、相互接続されたアーキテクチャによって統合されていることが必要です。

汎用の接続性

すべてのデジタルトランスフォーメーションの実現は、接続から始まります。汎用の接続は、機械、設備、人など、オペレーションによって生成された情報を上位のシステムで利用できるようにするものです。データの集約と統合のためのシングルポイントは、その後のすべてのデジタルトランスフォーメーションのイニシアチブの基礎を築くものです。

OT (制御技術)機器やシステムへのコネクションを確立することで、再検証を必要とすることはありません。読取り専用接続により、ライフサイエンスメーカは、制御システムを変更することなく、豊富なOTデータへの可視性を得ることができます。これにより、パフォーマンスに関する有意義な洞察が得られ、将来のプロセス改善のための実用的な洞察を促進します。

製造オペレーション管理(MOM)

生産管理システムと情報管理システムは、デジタルトランスフォーメーションにおける心臓部です。これらのシステムは、現在の稼働状況を監視し、強制力のあるワークフローを管理して、最適なスループットを維持し、品質基準を上回る性能を発揮します。オペレーション管理システムからの情報をこのレイヤに統合することで、製造業者は制御や情報だけでは実現できない、より高いレベルの一貫性を手に入れることができます。

また、これらのシステムは、継続的な改善とエラー防止に向けた取り組みも促進します。統合された情報活用戦略は、データに重要な生産背景を追加し、機械や製品レベルの背景を把握することで、将来の分析プロジェクトをより充実したものにします。

企業統合

より広範な企業への統合により、設備は市場のニーズに適応することができます。ERP (エンタープライズ・リソース・プランニング)のような企業システムは、製造オペレーション管理(MOM)のような生産管理システムに貴重な生産計画コンテキストを提供します。これにより、お客様からの注文に基づいた自律的な生産計画と実行が可能になります。

ライフサイエンス企業は、インテリジェントなサイロ化された設備を超えて、インテリジェントな設備ネットワークの構築を開始する必要があります。これにより、企業レベルの生産を可視化し、ネットワーク全体でダイナミックなスケジューリングを可能にし、市場投入までの時間を短縮し在庫コストを削減することができます。

オペレーショナルインテリジェンス

オペレーショナルインテリジェンスは、デジタルトランスフォーメーションのバックボーンです。産業分析は、運用データを実用的な知見に変換し、変革的な能力を実現します。相互接続されたアーキテクチャにより、分析モデルはエッジからクラウドまでどこにでも導入でき、意味のある知見を発見し、適切なアクションを処方します。これらの処方的な洞察は、現状に対する変化の影響を常にモデル化し、最適なアクションを特定することで、プロセスの最適化を推進します。

知識主導型のオペレーション

分析は、知見が適切な人やシステムに適切なタイミングに渡されて初めて価値を発揮します。優れた設計のインテリジェントなアーキテクチャに内在する双方向のデータフローは、資産や設備レベルでの情報主導の生産管理を可能にします。自律的なシステムは、生産プロセスからヒューマンエラーを排除し、より一貫性のある結果を提供します。しかし、知識駆動のオペレーションから恩恵を受けるのはシステムだけではありません。統合されたARソリューションで武装したオペレータは、リアルタイムのアラートと、より多くの情報に基づいた意思決定と効率的な生産につながる処方的な知見を受取ることができます。

施設全体における従業員体験の向上

エンジニアリング設計

既存ラインへの変更を検証しても、結果として生産に寄与する価値に自信が持てなければ、投資に見合わない可能性があります。運用とデジタルツインのシミュレーションからの豊富なデータへのアクセスにより、エンジニアは、組織が物理的な世界に変更を加える前に、プロセス改善の影響を調査し、検証する機能を備えています。この機能により、エンジニアは品質とスループットの改善を確認することができ、再検証プロセスのリスクを軽減することができます。

オペレーション

リアルタイムの生産データと分析的な洞察に1枚のガラスパネルでアクセスできるようになるので、従業員はオペレーションを推測で済ませることがなくなります。役割ベースのダッシュボードビューと手引きとなるガイダンスにより、コネクテッドワーカーは生産上の問題を特定し、損失が発生する前に防止することができます。また、ARで可視化されたデジタル作業指示は、現場でのオンデマンド、ハンズフリーガイダンスを実現し、プロセスエラーを減らし、問題解決を加速させることができます。

メンテナンス

複雑化する機器やメンテナンス手順に対応することは、どのエンジニアにとっても、特に新人のエンジニアにとっては難しいことです。しかし、エンジニアが予測的な洞察とデジタル作業指示の視覚化にアクセスできるようになると、初回修正率が向上し、解決までの時間が短縮されます。さらに、強制力のあるワークフローと自動化された記録管理により、機械のキャリブレーションとクリーニングの手順が予定通りに完了することを確認できます。

品質保証

デジタル記録は、コンプライアンスを合理化し、レビュープロセスを簡素化することでバッチリリースを加速させます。電子バッチ記録は、人の介在を必要とせず、生産を通じて重要な品質およびコンプライアンス情報を自動的に取得します。これにより、正確なデータに即座にアクセスでき、例外のみを対象としたリアルタイムでのレビューが可能になります。品質保証チームは、バッチが完了するまで品質レビューを待つ必要はもうありません。

生産計画

グローバルなサプライチェーンを管理し、混乱に対応することは、生産計画の新常識です。エンド・ツー・エンドのサプライチェーン統合により、原材料の在庫、賞味期限、仕掛かり品、お客様の需要などを企業全体で完全に可視化することができます。これらの洞察により、生産計画担当者は、運用コストを最小限に抑えながら、市場のニーズを満たすために動的に生産スケジュールを組むことができます。

IT/OT管理

生産システムとITシステムの統合が進み、責任が分担されるようになると、IT/OTコンバージェンスの合理化が重要になります。ITとOTの相互運用が可能なシステムは、新しいアプリケーションをアーキテクチャに統合するためのプロセスを簡素化し、大幅に短縮することができます。また、ポイントソリューションや主要なプラットフォームでは、安定性やサポートにばらつきがありますが、IT管理者は、デジタルトランスフォーメーションのアーキテクチャが長寿と認められた安定性を提供するプラットフォーム上に構築されていることを知っていれば、安心できます。

インテリジェントなアーキテクチャの上に構築された全社的な変革戦略に投資する企業は、市場の変化に適応し、明日のチャンスをいかすための最適な環境を整えることができるのです。統合されたテクノロジは、どのような状況でもリアルタイムで意思決定を行ない、オペレーションを最適化するために必要な情報へのアクセスを提供します。