産業オートメーションの生産および情報システムが複雑化の一途をたどる中、機械設計および構成段階を含む生産工程のすべての側面で、生産性がさらに重要性を増しています。

装置およびシステムを手作業で統合し構成する従来の労働力集中型のアプローチは、間違いなく時間がかかり、コストがかさむ上、今日の製造メーカのニーズとは相容れません。

競合他社に先んじて、そのポジションを維持するためには、より短い市場投入時間がカギとなります。1からシステムを構築する、または既成のコンポーネントに付きものの互換性のリスクに対処する時間的な余裕はありません。

企業が複数のベンダーの装置を使用する場合、しばしば装置の通信を確立し、協調して効果的に動作させることに苦労します。そのような面倒な問題が、エンジニアリング時間の長期化とコスト増という結果につながる場合があります。それ以外にも、将来的に制御システムに並んだ一連の装置のメンテナンスの課題が持ち上がる可能性があります。

オペレーションの同期を進めるだけでなく、効果的なエンジニアリングを実行するために、製品を設計し、構成する上で、コントローラとデバイスをさらに統合することが特に不可欠です。

次のレベルの統合

製造メーカからエンドユーザまでのサプライチェーン全体で、全員が効率と効果を高める努力をしています。パフォーマンスを最適化するために、アーキテクチャとそのコンポーネントの両方を適切に設計する必要があり、また、リソースの割当てを効率的に行なう必要があります。

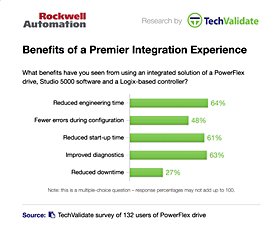

より単純で包括的な統合によって、機械メーカは開発期間とコストを監視しながらより高いレベルで複雑さと接続性を統合することができます。ロックウェル・オートメーションは、次のレベルのコントローラとデバイスの統合を示すため、プレミア統合を導入しました。

プレミア統合は、単にプロセス、パワー、情報、および安全を1つの制御アーキテクチャに接続するのではなく、シームレスな統合を実現し、ネットワークに接続されたあらゆるオートメーションシステムのシステム設計、メンテナンス、および動作を単純化し合理化することで、頻繁に発生する反面、重大な運用上の課題を解決します。

Logixベースの制御アーキテクチャとインテリジェントなAllen-Bradley®の装置で基本が構成されるプレミア統合は、コントローラ、装置、モータ・コントロール・センタ(MCC)およびソフトスタートなど豊富なロックウェル・オートメーションの専用制御システムの要素の中でも独自なものです。

コントローラのプログラミング、デバイスの構成およびメンテナンス管理プロセスのすべてを1つのソフトウェア環境で実行することが、プレミア統合のもうひとつの決定的な特長であるということができます。

このような能力により、製造メーカおよびエンジニアは統合を簡単に行ない、開発期間を短縮し、情報の可視化と製造運用の生産性を高めることができます。これは現在、彼らが必要とするのは多数の異なる装置を利用する一元管理のインテリジェントなプラットフォームのみであるためです。

ロックウェル・オートメーションは、スマートマニュファクチャリングの世界の課題を克服し、コネクテッドエンタープライズを確立するには、効果性と同じくらい柔軟性と応答性が重要であることを理解しています。

多数のスマートツールおよびソフトウェアを取得したロックウェル・オートメーションは、メンテナンスおよびトレーニングを含む総所有コストを削減するお手伝いをしながら、機械装置メーカ(OEM)にプレミア統合と、変化する市場および事業のニーズにより迅速に対応する能力を獲得するチャンスをもたらします。

ワンストップのソリューション

システムとデバイスを設計および構成する際に直感的かつユーザフレンドリな体験を提供することを目的に設計されたRockwell Software®のStudio 5000®環境はエンジニアリングと設計の要素を1つの標準化されたフレームワークに組込むことでプレミア統合を達成し、生産性の最適化と立上げ時間の短縮を実現します。

これは、複数の設計アプリケーションのデータ、タグおよびアラームを共有する標準化された方法を提供するため、エンジニアは情報を一度構成して、それをオートメーションシステム全体で使用することができます。同様に、制御および視覚化のための複数のツールを使用するのではなく、オートメーションシステムのすべての要素を1ヶ所で構成することができます。

システムが運用可能状態になったら、オペレータおよびメンテナンス技術者は、すべてのシステムコンポーネントを中央の場所で確認できるため、簡単に装置を再構成し、トラブルシューティングし、情報にアクセスすることができます。

産業用共通プロトコル(CIP™)は、制御、デバイスの構成およびデータ収集のための工場全体の通信を実現するアプリケーション・レイヤ・プロトコルですCIPに基づき、EtherNet/IP™がドライブおよびサーボドライブの両方のリアルタイムの定時的制御を可能にします。

Logixベースコントローラの同期機能を組合せて、複数のモータを正確に協調させることができます。これらの専用アプリケーションのリソースは、ネットワークを介した同期をサポートする専用のデバイスに依存しないプロファイルを有するACおよびサーボドライブで利用できます。プログラミングが不要で、毎回変更やり直す必要がなくなるため、エンジニアの作業がより簡単になります。

統合の複雑さを減らすこと以外に、産業用製造メーカは、プレミア統合によってさまざまな方法でエンジニアリング時間を短縮し、関連するコストを削減することができることに気付くでしょう。それらには、以下のものがあります。

デバイスのマッピングと構成

Logixベースのコントローラは、専用のAllen-Bradleyのコンポーネントを認識し、自動的にそれらのデバイスプロファイルをインポートします。Allen-BradleyのPowerFlex® ACドライブを統合する場合、エンジニアは専用モジュールを選択するだけで、Studio 5000ソフトウェアが自動的にすべてのドライブパラメータを読込みます。

エンジニアが手作業でパラメータ番号と説明を関連付けたり、電源および電圧などのドライブの詳細情報を入力する必要がないため、デバイスのマッピングがより簡単になります。

また、単一のソフトウェア環境を使用して、1ヶ所でコントローラおよびドライブのネットワークコネクションを構成するため、多額の費用が発生する開発エラーを減らしたり、I/Oの不適合エラーをなくすことができます。

デバイスの複製

Studio 5000ソフトウェアのコピー&ペースト機能によって、構成済みのデバイスに似たデバイスを追加統合する時間が節約できます。複製されたデバイスが同じプロジェクトで必要な場合、エンジニアはオリジナルをコピーするだけで、追加の装置ノードを作成できます。Studio 5000ソフトウェアは、コピー&ペーストの作業でオリジナルのドライブから新しいドライブに説明的なタグ名と構成設定を自動的に転送します。

タグのエイリアス

Logixベースのアーキテクチャ内で、エンジニアは物理的なハードウェアの準備ができる前に意味のあるタグ名を使ってプログラム全体を書くことができ、その後、物理的モジュールとターミナル情報を割付けることができます。このようなタグのエイリアス機能は、配線図が準備できる前にプログラムを開発する場合によく用いられています。これは、並行開発を可能にし、プログラマは設計エンジニアリンググループが電気的なレイアウトを完了するまで待つ必要がなくなります。よって、製品設計の市場到達時間がスピードアップします。

ライブラリ管理

プレミア統合の必須の要素として、ライブラリ管理を使ってエンジニアがプログラムのコードを効率的に保管し、再利用できます。これにより、開発期間が節約でき、同時に成功したプロジェクトの成果を活用することができます。

プロジェクトのコードは、将来のプロジェクトで再度使用する、または同様の用途での新たな企業標準を確立するために、コードライブラリにエクスポートできます。エンジニアがライブラリのコンテンツを再利用したい場合、コードをライブラリから新規プロジェクトにドラッグするだけでいつでも使用できます。

スマートマニュファクチャリングの強化

コントローラとデバイスの統合の向上によって、機械装置メーカはスマートマニュファクチャリングに一歩近づき、効果的な接続性を実現することでスマートマシンおよびオートメーションシステムを設計することができます。

プレミア統合は、エンジニアに他にない統合および構成体験を提供し、オペレータおよび技術者により生産的かつ利益を生むよう機械を稼働し続けるために必要なセキュアで正確な情報が入手できることを約束します。これによって、あらゆる情報を使って機械レベルから企業レベルまで、より優れた意志決定を下すことができるようになります。