鉱業会社はこれまで以上に鉱山を掘り進み、生産量を最大化するために、坑内掘りが地下に広がり始めています。

バリアント・マイニング・テクノロジーズ社の事業開発部のマネージャであるデレク・マロウシュ氏は次のように述べています。「鉱山が深くなるにつれて、貴重な鉱石の採掘はより費用がかかるようになります。さらに、地下の危険源から人員を守ることは重大な懸念事項です。」

カナダのオンタリオ州のサドベリー盆地にあるバリアント・マイニング・テクノロジーズ社は、地下硬岩採掘のソリューションを専門としています。同社は、業界の最大の課題の1つである材料を地下に安全かつ効率的に移動することを解決するために取り組んでいます。

大規模なモンゴル鉱山での機会

最近、世界的な大手鉱業会社がバリアント・マイニング社に依頼して、モンゴルの銅および金鉱山の鉱石輸送の課題を解決しました。鉱業会社は、2011年に現場で露天掘りを開始し、地下深くにある価値を認識しました。

マロウシュ氏は次のように述べています。「実際に、この場所は知られている中では世界最大の銅と金鉱床の1つであることを誇っています。具体的には、同社は数年後に開始する予定の地下操業用の鉱石通過積載システムを設計するように私たちにアプローチしてきました。」

完成すると、地下鉱山は1日当たり95,000トンの鉱石を生産し、現在の生産量を3倍に増やすと予想されています。

ブロックケービングの課題

使用される掘削方法によっては、鉱石を地下に輸送することには大きな課題があります。モンゴル鉱山での地下作業では、「ブロックケービング」法を使用します。ブロックケービングでは、岩の大部分がアンダーカットされます。その後、鉱石は自重で徐々に崩壊します。

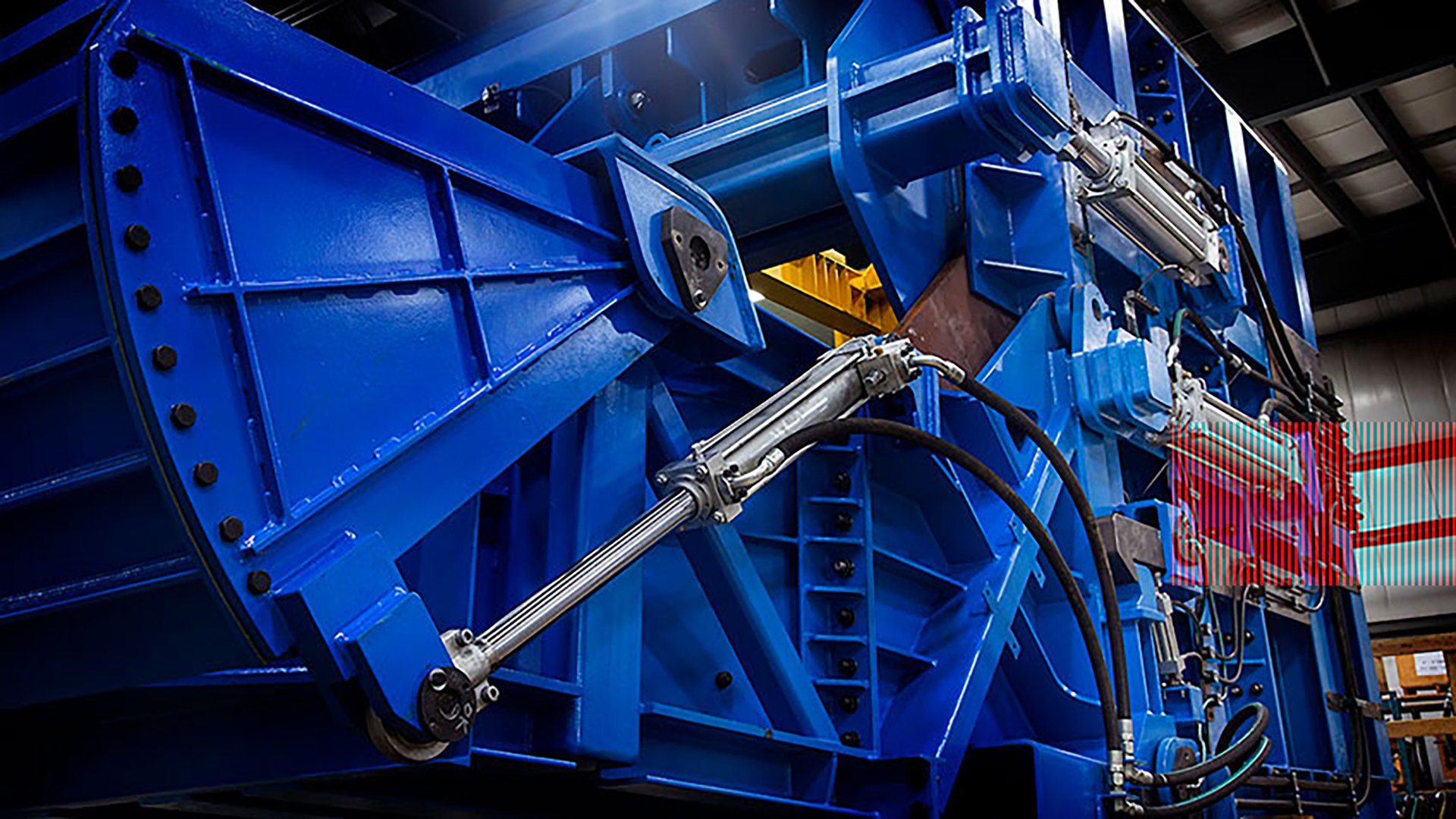

結果として生じた瓦礫の漏斗は鉱山内のさまざまなレベルで一連の垂直鉱石を通過させます。シュートシステムは各鉱石パスの底部にあります。

マロウシュ氏は次のように説明します。「シュートは、鉱石を運搬車両に安全に移動できるようにする装置です。流れを制御するので、運搬機器を迅速かつ安全に積み込めます。」

トラックは運搬レベルでシュートから材料を収集し、それを地表に運ぶコンベアシステムに輸送します。

鉱石が十分に制御されていない場合、運搬レベルでの材料の積み込みは、人員に重大な安全上のリスクをもたらします。潜在的な危険源には、シュートの故障、落下する破片、無秩序に積みあがる泥土、予期しない車両の運行が含まれます。