お客様へのご提案

ソリューション

- ロックウェル・オートメーションのPlantPAxプロセス・オートメーション・システム - Allen-BradleyのControlLogixプログラマブル・オートメーション・コントローラが高度なボイラー制御を実現します。 EtherNet/IPネットワークによりコントローラ間のシームレスな通信が実現

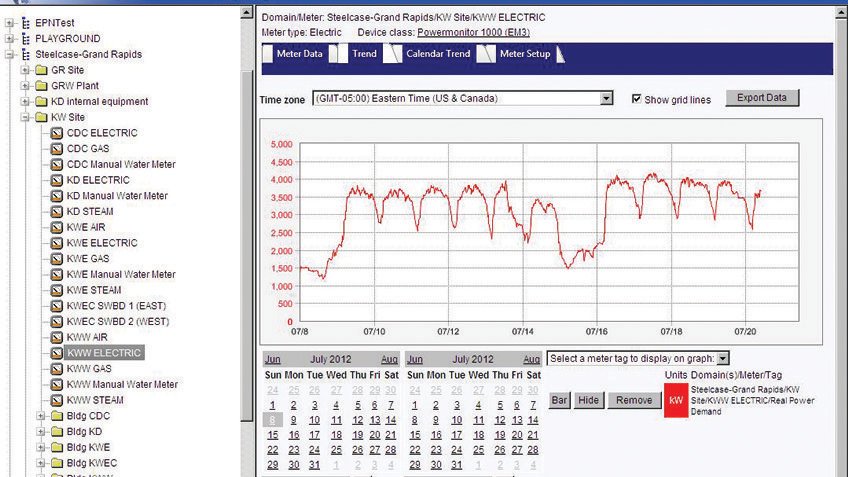

- エネルギー管理 - Rockwell SoftwareのRSEnergyMetrixソフトウェア(現在のFactoryTalk EnergyMetrix)がWebベースの全社的なエネルギー使用データを提供。 Allen-BradleyのPowerMonitorパワーモニタおよび標準的なLogixべースのプログラマブル・オートメーション・コントローラが、電気、ガス、蒸気、空気の消費データを収集

- グローバルソリューション - ロックウェル・オートメーションのグローバル・ソリューション・チームが高度な専門知識を下に、効率的なプロジェクト管理と全社的なエネルギー・モニタ・ソリューションの導入をサポート

- サービスおよびサポート - 年中無休24時間TechConnectリモートサポートとオンラインナレッジベースによりベストプラクティスをいつでも参照でき、トラブルシューティングが容易

結果

- エネルギー消費と二酸化炭素排出量を削減 - 新システムとさまざまな取り組みにより、エネルギー消費を15%、二酸化炭素排出量を25%削減

- サービス&サポート費用を削減 - TechConnectサービス契約により、サポートコストを年間25,000ドル節約

背景

短時間でより多くの製品を生産するだけで、ビジネスが成功していた時代はもはや過去のことです。世界をリードする企業の多くは、効率性を高め、改善できる分野を特定することに焦点を合わせています。スチールケース社もそんな企業のひとつです。世界最大のオフィス家具メーカとしての地位を維持するため、スチールケース社の経営陣は 効率の改善とサステナビリティの実現を通じて収益を向上するという意欲的な目標を掲げました。達成期限は同社の創立100周年にあたる2012年でした。

「当社は非常に競争の激しい環境でビジネスを展開しています」と話すのは、スチールケース社のコーポレートコミュニケーションズ部門でマネージャを務めるブルース・レイノルズ氏です。「この業界で成功を収めるには、生産プロセスを改善し続ける必要があります。近年の不況により、生産効率の重要性はますます高まっています。現在の状況で生産コストを抑えるには、無駄を極限まで省かなければなりません」と、続けます。

スチールケース社はボイラーの費用効率を高めるために、新しい制御システムの導入を決定しました。エネルギー管理ソフトウェアをインストールすることで、会社全体におけるエネルギー消費実態の把握に乗り出しました。こうした取り組みが実を結び、同社はエネルギー消費を15%削減、二酸化炭素排出量を25%縮小など、効率性・サステナビリティに関するすべての目標を達成することに成功しました。

課題

グランドラピッズにあるスチールケース本社のエネルギーセンターには、石炭焚きとガス焚きが2基ずつ、合計4基のボイラーがあり、製造エリア全体に蒸気を供給しています。スチールケース社のシニア・オートメーション・エンジニアであるニューサム氏は、「エネルギーセンターは文字通り、グランドラピッズ工場の生命線です」と説明します。「エネルギーセンターがダウンするということは、生産も停止するということ。しかし、毎日の生産目標を達成するには、ダウンタイムは決して許されません。」

ボイラーに要求される信頼性は非常に厳しく、僅かなトラブルも許されません。しかし、当時ボイラーに設置されていたHoneywell TDC2000分散制御システム(DCS)は、導入から25年以上が経過しており、交換部品の入手も困難になっていました。スチールケース社でボイラー作業主任を務めるビル・ボス氏は、交換部品は見つけたときに購入していたと当時を振り返ります。さらにシステムに問題が発生した場合には、その都度、DCSベンダーにサポートを依頼する必要がありました。「ブラックボックスシステムだけは、自分たちでトラブルシューティングすることができませんでした」と、ボス氏は説明します。「うちには必要なソフトウェアツールとノウハウがなかったんです。サービス契約であれ、プロジェクトベースであれ、サポートにかかる費用は年々増加していました。」

スチールケース社では、ボイラーの信頼性だけでなく、会社全体のエネルギーモニタ能力の評価も実施しました。同社の経営陣は、2011年までにエネルギー消費を15%カットすることに加え、スチールケース社の創立100周年にあたる2012年までの5年間で二酸化炭素排出量を25%削減するという目標を設定しました。

さらにISO-14001への準拠も目標に追加されました。ISO-14001は、環境に対する組織の意識改革を促す国際標準規格で、企業の活動や製品が環境に及ぼす影響を特定、管理、改善するためのシステムを構築し、環境目標の設定・達成を目指すように指針を定めています。「現在は多くの企業がベンダーにISO-14001への準拠を義務付けています」と、コーポレートコミュニケーションズ部門のマネージャであるレイノルズ氏は語り、次のように続けました。「コンプライアンスは環境への取り組みの証であり、人と地球への責任と会社の収益をバランス良く追求するという当社戦略の基盤となっています。」

スチールケース社では新システムを導入するまで、施設内の水、空気、ガス、電気、蒸気(WAGES)の消費量をモニタするにあたり、手作業でデータを収集していました。「以前は、1人の担当者が月に一度、それぞれの建物のサブステーションに設置されたメータをチェックしにいく必要がありました」と、シニア・オートメーション・エンジニアであるニューサム氏は語ります。「彼は測定値をメモしてスプレッドシートに入力し、公共料金と照合しています。これまでずっとうまくいってきました。でも、担当者が休暇をとったときに問題が起こったんです。」

担当者の不在により、データ収集業務は混乱を極めました。色んな人がそれぞれのやり方でデータを入力した結果、データベースは不正確な情報であふれ、その修正に数週間を要するという事態に陥ったのです。「改善点を速やかに特定するためにも、リアルタイムデータを自動的に収集できるシステムが必要でした」と、スチールケース社のシニア設備エンジニアであるケイ・ボリンジャー氏は語ります。「当時、当社では製造基盤が希薄になる一方で、ITインフラは拡大の一途をたどっていました。そうした背景からも、包括的なWAGES測定戦略の導入を真剣に検討する時期だと気づいたんです。」

ソリューション

スチールケース社は、エネルギーセンター向けに、費用効率に優れているだけでなく、保守やトラブルシューティング、最適化を社内で簡単に行なえる新しいシステムを必要としていました。いくかのオプションを検討した結果、既存のDSCに変わるシステムとして同社が選んだのは、ロックウェル・オートメーションのPlantPAx™プロセス・オートメーション・システムでした。「当社のエンジニアはロックウェル・オートメーションの製品を使い慣れていましたし、メンテナンスやトラブルシューティングが簡単ということもわかっていました」と、ニューサム氏は語ります。「追加サービスとして、TechConnectSMサポート契約をすでに利用していたことも決め手となりました。」

ロックウェル・オートメーションのグローバル・ソリューション・チームは、設計・設置を始める前に、既存のインフラを調べ、PlantPAxシステム導入のロードマップを作成しました。ボイラー作業主任であるボス氏は、「ロックウェル・オートメーションのチームは、過去にも当社のケースとよく似たプロジェクトをいくつも成功に導いてきた実績を持っていました」と語ります。「燃料価格の変動への対応方法など、実践的なアドバイスをもらったおかげで、どんな種類の石炭でも最高水準の効率性を達成できるようになりました。」

またPlantPAxシステムでは、既存の補助装置の制御システムに搭載されていたAllen-Bradley®の1771リモートI/O™モジュールを利用し、EtherNet/IP™ ネットワークを介して中央にあるAllen-BradleyのControlLogix®コントローラと通信できました。制御室の標準的なPCにインストールされたFactoryTalk® View Site Editionヒューマン・マシン・インターフェイス・ソフトウェアにより、オペレータはボイラーの運転状況を総合的に把握することができます。「工場内のほとんどのプロセスは、Allen-Bradleyの制御下で実行されていたため、PlantPAxシステムを使うことで工場全体の統合と最適化も簡単に行なうことができました」と、ボス氏は語ります。

ボイラーの効率性を改善する方法を模索する中、スチールケース社は施設内のエネルギー消費に関するより詳細な洞察とその管理方法に目を向け始めました。ケンドル・エレクトリック社と25年以上の協業関係にあり、ロックウェル・オートメーションのPartnerNetwork™メンバーでAllen-Bradley認定代理店でもある同社は、ロックウェル・オートメーションの製品に精通していました。こうして、ロックウェル・オートメーションのエネルギーモニタ改善ソリューションとしての有望性に着目したのは、最終的に、標準的な市販レポート機能が搭載されていたRockwell Software® RSEnergyMetrix® ソフトウェア(現在のFactoryTalk® EnergyMetrix™)の採用を決定しました。

スチールケース社はロックウェル・オートメーションのグローバル・ソリューション・チームの協力を得て、グランドラピッズとメキシコの施設全体に100以上のAllen-BradleyのPowerMonitor™電力測定装置を設置しました。収集されたエネルギーデータ(一部の測定ポイントではガスや蒸気、空気の消費データも同時に収集)は、ControlLogixとエネルギーデータのコンセントレータとして機能するAllen-BradleyのMicroLogix™制御システムに直接送信されます。そこからさらにEtherNet/IPネットワーク経由で、スチールケース社の仮想サーバ上でホストされているEnergyMetrix ソフトウェアデータベースに送信されます。「仮想サーバを利用したこのようなソリューションの導入は、当時は比較的新しいコンセプトでした」と、設備エンジニアであるボリンジャー氏は振り返ります。「ロックウェル・オートメーションのチームは新システムの稼動に向けて奔走しながら、システムの仕組みや操作方法をとても丁寧に指導してくれました。高額な投資ではありましたが、全面的なサポートのおかげで最大限の価値を引き出すことができています。」

結果

スチールケース社では、制御システムのアップグレードとエネルギー・モニタ・プロジェクトの導入により、会社全体にわたる大幅なコスト削減に成功し、効率性の向上とサステナビリティの実現という目標の達成に大きく近づくことができました。

このプラットフォームはオープンなため、新しい制御システムをほぼ完全に社内で管理できるという利点があります。また、離れた場所からトラブルシューティングを行なうこともできるため、予想外のダウンタイムの大幅な削減にもつながりました。スチールケース社にとっては、実利的な効果も明らかでした。「もともとあったTechConnect契約にPlantPAxシステムサポートを追加し、以前のDCSベンダーとのサービス契約を解約したことで、年間25,000ドルものコスト削減に成功しました」と、シニ・アオートメーション・エンジニアであるニューサム氏は語ります。「何か疑問な点があれば、ロックウェル・オートメーションのTechConnectチームか、ナレッジベースのオンラインデータベースを活用して適時に費用効率の高いサポートが得られるので安心していられます。」

この新しいエネルギー管理ソリューションにより、スチールケース社では電圧低下(サグ)やサージ、停電などのエネルギー関連の問題を記録し、迅速に対応することも可能になりました。これは、ダウンタイムの削減はもちろん、危険な運転状況が発生した場合に重要な生産資産を守ることにもつながります。エネルギー管理ソフトウェアは、ISO-14001コンプライアンスの重要な要素であるエネルギー消費に対する可視性をスチールケース社にもたらしました。

「どこかの温度が高いまま稼動していて必要以上にエネルギーを消費している場合、それは設備に修理が必要な箇所があるということです」と、ニューサム氏が説明します。「当社ではロックウェル・オートメーションのソリューションを導入したことで、メンテナンスプロジェクトを遅延なく認証し、問題が発生する前に積極的に対処できるようになりました。」

新しいエネルギー管理システムを導入する以前は、スチールケース社では空気漏れによる損失量を「推測」するしかありませんでした。しかし現在では、損失量を正確に把握することが可能になり、システムの費用の正当化にも役立っています。エネルギー消費の実態をより正確に把握することで、スチールケース社はよりエネルギー効率に優れた新技術への投資をより簡単に正当化できるようになったのです。

スチールケース社は、業界で最初に個々の生産ラインのエネルギー消費データの収集にAllen-BradleyのPowerMonitor W250ワイヤレス電力モニタを導入した企業のひとつです。同社では最終的には、特定の製品の生産に要するエネルギー量を正確に測定し、部品表にエネルギーコストを含めることを目指しています。

「ロックウェル・オートメーションのエンジニアはチーム主導のアプローチにより、高度な専門知識を惜しげもなく共有し、私たちがシステムを完全に理解できるようサポートしてくれました」と、ニューサム氏は語ります。「ロックウェル・オートメーションの協力により、私たちは導入した技術を今後も保守しつつ、最適化するのに十分なノウハウがあると自信を持って言えるようになりました」と、締めくくりました。

公開 2012年10月1日