ゼラチンは、無数のアプリケーションのための多才な成分です。 これはグミキャンディ、マシュマロ、ヨーグルト、デザートなどの主要成分です。おそらく最もよく知られている例は食品での用途ですが、ゼラチン製品の利用は医薬品、緊急医療、写真フィルムなどにとどまりません。

骨、結合組織、豚、牛、および他の動物の皮膚に見られるコラーゲンに由来するゼラチンの製造者は、厳しい国内や国際的な食品加工の要件を遵守しなければなりません。これらの規制にはプラントや機器の清潔さが含まれますが、これに制限されず、 添加剤、香味剤および着色料の許容可能な割合についても従う必要があります。

大規模ゼラチン製造プラントの将来の生産を守るために、ロックウェル・オートメーションの支援を受けて、旧式の機器を特定して置き換えるために革新的なリスク管理アプローチを実施しました。最終的な目標は、旧式の機器を特定して置き換えることでした。

ゼラチン生産の安全ガード

既存の旧式の分散制御システム(DCS)は15年以上経過していますが、まだ稼動しています。誤動作や故障が起こった場合は、タイムリーに動作させる能力が限られており、それを無視するには生産上のリスクが大きくなっていました。

プラントの要件に効果的なソリューションを提供できる新しい技術を評価するために、製造メーカによってベンダーの選定プロセスが実施されました。このプロセスにより、このアプリケーションにはロックウェル・オートメーションのPlantPAx®分散システムが最適な選択であることが確認されました。

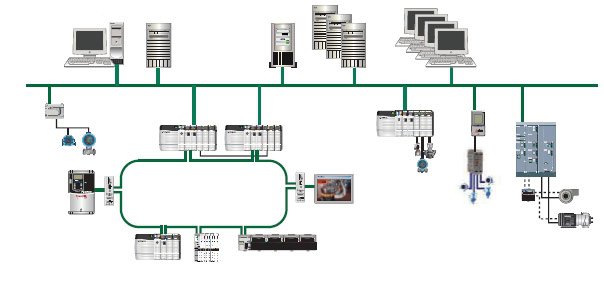

PlantPAxプロセス・オートメーション・システムは、統合アーキテクチャのコンポーネントを使用する標準ベースのアーキテクチャで構築されています。このシステムによって、オペレータが情報を迅速に判断できるようになるため、変化する需要に素早く対応するのに役立ちます。共通のオートメーションプラットフォームを使用することでシームレスな統合が可能になり、効率と生産性が向上します。

PlantPAxシステムは、プロセス、ディスクリート、パワー、情報、および安全制御を、EtherNet/IP™をバックボーンとして活用する1つのプラント全体のインフラに接続します。その結果として、リアルタイムの情報を企業全体で簡単に利用できるようになります。

ロックウェル・オートメーションの食品&飲料のアカウントマネージャであるシーン・ドハーティによると、「PlantPAxソリューションが提供する技術力に加えて、このプロジェクトの主な焦点は、プラントの要件を満たすソリューションを設計し、新しいシステムへの切換えに伴う生産ロスや運用上のリスクを最小限に抑えることでした。」