オートメーションのスペシャリストであるグレンツェバッハ社は、オペレータをサポートするために、ガラスおよび石膏ボードの生産施設に自動調整生産パラメータを導入するという目標に向かって取り組んでいます。同社はEmulate3D™を使用してソフトウェアをテストし、新製品を開発するための仮想環境を提供します。

ガラスの製造はパラメータの変更に非常に敏感であるため、グレンツェバッハ社は製造機械を最適に構成し、これらのパラメータを自動的にチェックしてお客様を支援する方法を探していました。

以下を含むロックウェル・オートメーションのソリューションがインストールされました。

- Emulate3D仮想テストおよびシミュレーションソフトウェア

- 研究開発とプロトタイプ製作に関連するリスクが大幅に軽減される。

- 製造を開始する前に、仮想環境でプラントを分析および最適化できる。

- 販売、設計検証、運用に仮想現実(VR)ツールを活用可能

- 運用データを仮想プロトタイプにフィードバックして、将来の開発をさらに強化および合理化できる。

- オペレータは新しい注文に合わせて機械をより簡単に設定できる。

- 生産データとAIを使用してリアルタイムでプロセスを最適化する。

- デジタルツインを複数のベンダーのPLCに接続して、開発中にデジタルテストを実行できる。

- 仮想化により、企業は市場の変化により迅速かつ効率的に対応できるようになる。

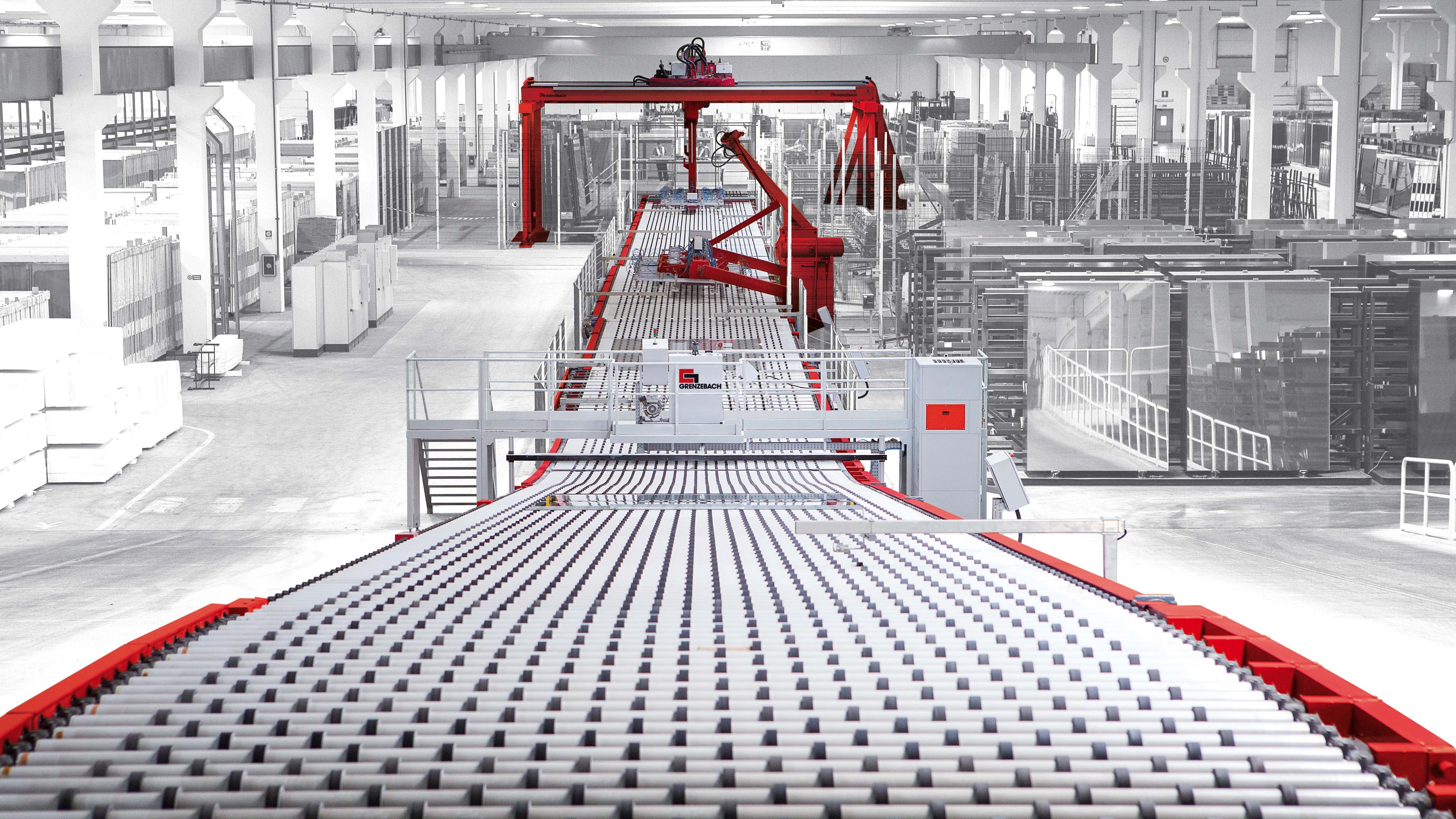

すべての機械メーカは、お客様が最初から可能な限り高い効率と生産性で機械を運用できることを望んでいます。これは、起動時間と切換え時間を短くすることを意味します。この作業をデジタル空間に移すことで、新しいシリーズごとに機械をより迅速にセットアップできるようになり、それだけで生産できるアイテムの数を増やすことができます。バイエルン州アスバッハ・バウメンハイムのハムラーに本社を置くオートメーションの専門企業であるグレンツェバッハ社は、これを可能にすることに着手しました。

課題

グレンツェバッハ社は、ガラスおよび建築材料業界向けに世界的に活動している装置メーカです。1960年代以来、板ガラス製造用の機械を製造しており、このプロセスの革新者の1つです。

ガラスは非常に要求の厳しい連続プロセスで製造されますが、非常に繊細なため、パラメータのわずかな変動でも最終製品の品質に大きな影響を与える可能性があります。このため、グレンツェバッハ社は、可能な限り自動調整される最適に構成された機械をお客様に提供することを目指しています。ロックウェル・オートメーションのEmulate3D™を使用して、グレンツェバッハ社はAIシステムをテスト、トレーニング、検証し、仮想的に効果的に稼働させます。

「フロートガラスの装置製造メーカとして、私たちがやりたいことの1つは、お客様が新しい注文に合わせて、私たちから購入した機械をより迅速に設定できるようにサポートすることです。制御パラメータが起動時に最適な値を迅速に取得し、進行中の生産中に継続的に確実に再調整されるようにするため、当社はデータベースのサービスに取り組んでいます。私たちは開発や他のリソースにEmulate3Dを使用しており、アウグスブルク大学とSimPlan社の専門家によってサポートされています」と、グレンツェバッハ・グループのデータサイエンス/AIチームリードのトム・ローガー氏は述べています。SimPlan社は、ドイツの大手シミュレーション・サービス・プロバイダとしてトレーニングとサポートを提供します。アウグスブルク大学はデータモデリングを支援し、特に冷却領域のモデルの作成をサポートしています。

ソリューション

Emulate3Dは、グレンツェバッハ社がデータとAIを有意義な方法で使用するための新たな可能性を開きます。 「基本的に、Emulate3Dには、計画されたプラントを3Dモデルでシミュレートし、それを仮想的に稼働させるためのすべての機能が備わっています。グレンツェバッハ社のような機器製造メーカは、仮想化を通じて、新しい機械のコンセプトやプロトタイプ、または既存の機械の新しいソリューションを開発する際のリスクを大幅に軽減します。Emulate3Dを使用すると、開発中のプラントを物理的に構築する必要がなくなり、コストが節約されます。また、プラントは仮想現実で表現できるため、社内または販売プロセス中にコンセプトを非常に効果的に議論できます」と、ロックウェル・オートメーションのチームリーダ兼ソリューションコンサルタントのマイケル・マウラーは述べています。グレンツェバッハ社では、最初のプラントコンポーネントが製造される前であっても、仮想テストを使用して将来の疑問に対処する計画です。これは関係者全員に利益をもたらします。

結果

プラントの視覚的および物理的表現の大きな可能性と同様に、グレンツェバッハ社は、Emulate3Dと人工知能(AI)の助けを借りて提供できる立上げ後のいくつかのサービスも構想しています。この中でグレンツェバッハ社はアウグスブルク大学と協力して、運転中に収集された実際のデータをプラントの仮想モデルに組み込み、お客様に提供する計画および品質保証サービスの範囲を拡大しています。

「私たちはここしばらく、生産を最適化するためにデータを使用する方法を研究してきました。すぐにさらに多くのアプリケーションが登場するでしょう。グレンツェバッハ社と共に、私たちはすでに最初のプロジェクトを実施しています」と、アウグスブルク大学生産情報学講座の研究員ルートヴィヒ・フォークト氏は述べています。

人工知能(AI)の助けを借りて、将来的にはいくつかの問題に対処する必要があります。まず、実際の最適な生産パラメータを決定し、シミュレーションを通じてさらに最適化します。機械学習(ML)は、差し迫った誤動作、故障、品質劣化の特定を容易にする生産パラメータを決定するためにも使用されます。これに基づいて、継続的でインテリジェントなモニタは、品質のばらつきをできるだけ早く通知することを目的としています。最終的には、プラントは可能な限りプロジェクトパラメータ自体を再調整し、オペレータの作業を容易にする必要があります。グレンツェバッハ社が現在注力しているのはこれであり、Emulate3DはAIのトレーニングを支援しています。

「デジタルサービスを段階的に拡大していきます。ロックウェル・オートメーションの製品とのインターフェイスに加えて、Emulate3Dには他のサプライヤへのPLCインターフェイスが付属しています。工場現場のプラントはますます多様化しているため、このオープンな接続性は今日の生産において重要です」と、グレンツェバッハ社のトム・ローガー氏は語ります。Emulate3Dを使用すると、個別のインターフェイスを実装できます。グレンツェバッハ社は、近い将来、プラントのデジタルツインをお客様が望むあらゆる制御システムに接続し、開発中にデジタルテストを実行できるようになります。

現在および将来にわたって、世界的な競争が激化する中で、生産効率をこれまで以上に高め、品質を確保し、廃棄物や段取り替え時間を最小限に抑えることが求められます。コンピュータシミュレーションにより、新しいアプローチが可能になります。グレンツェバッハ社では、業界の最先端の地位を維持することだけが問題ではありません。市場の発展に迅速に対応できるようにするためです。さらに、シミュレーションを使用してエネルギー消費を測定および削減し、サステナビリティ(持続可能性)を向上させ、エネルギーコストの増加に対応することができます。

公開 2024年2月9日