ニューマン・テクノロジー社は、三恵技研工業株式会社の北米グループです。30年以上にわたり、自動車市場向けに高品質の部品を生産し、ソリューションを開発してきました。品質、革新、継続的な改善により、同社はエキゾースト、ドアフレーム、エクステリアトリム製品のトップサプライヤとなっています。

- 顧客からの注文変更のための古臭いプロセス

- プロセス改善を行なうのが面倒

- 在庫処理に時間がかかりすぎる。

- 98%の在庫精度を達成

- 手元在庫コストを25%削減

- 在庫チェックにかかる時間を62%削減

課題

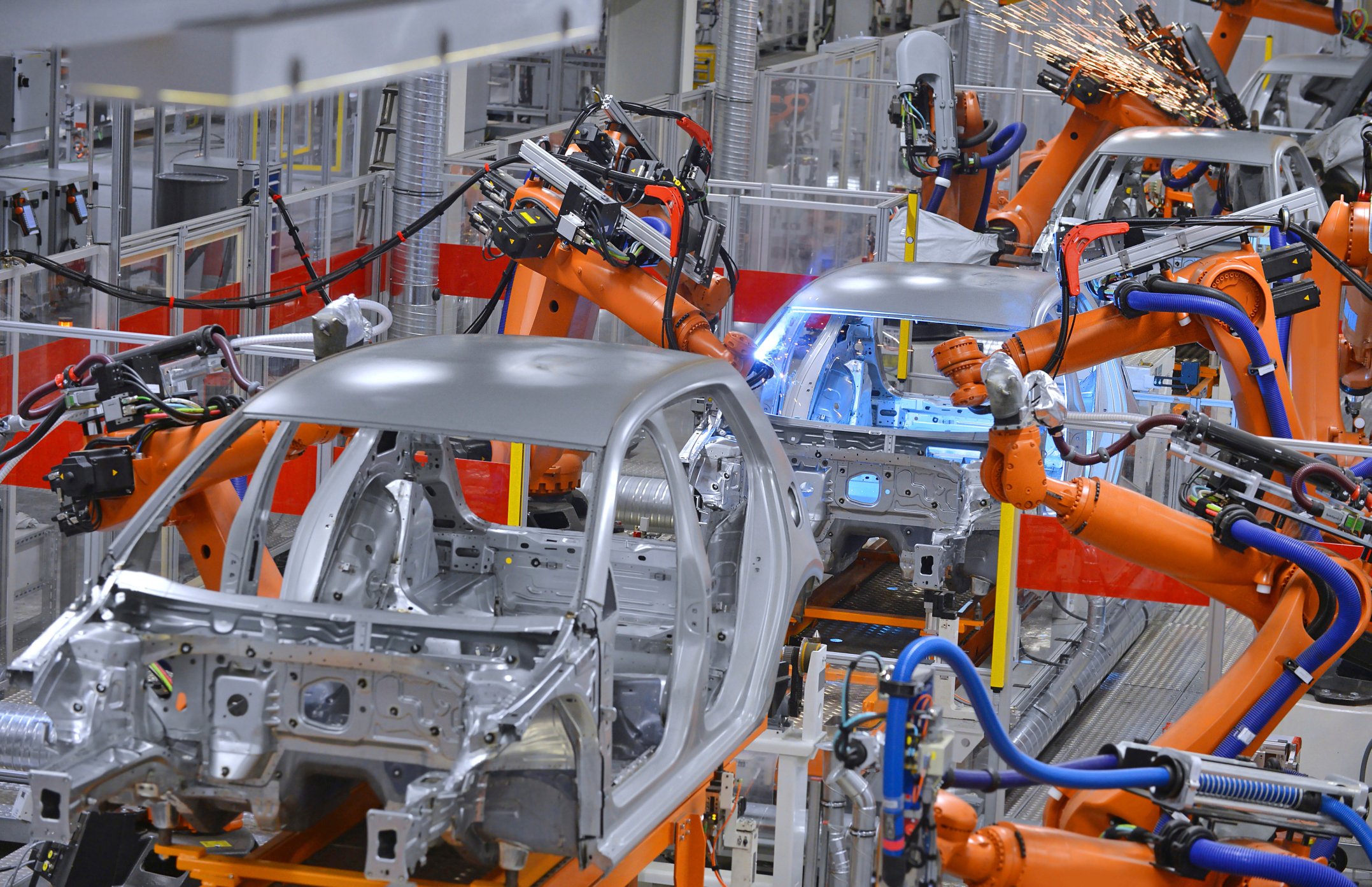

ニューマン・テクノロジー社の従業員は、4つの施設で毎日何十万もの部品を製造・管理しています。同社は、無数のサプライヤから1日に1,500コンテナの部品を受取り、生産と組立の後、5,000個のコンテナ入り部品を世界15カ所のお客様の拠点に出荷しています。

手作業による方法

長年にわたり、従業員はスプレッドシートと紙の発注書に頼って資材を運んでいましたが、これは面倒で時間がかかるものでした。お客様からの迅速な注文変更に対応するにはプロセスが古すぎ、ニューマン社は需要予測に苦労していました。さらに悪いことに、手順が変更されると、各部門のマニュアルを更新しなければならず、その更新には、4つの施設に散在する最大25冊のバインダーのフォームを作成し、手作業で差し替える必要がありました。

同社には管理すべき在庫トラフィックがたくさんあり、物理的な紙による証跡はビジネス規模では実現不可能でした。そのため、同社は在庫管理のための堅牢なツールと規律あるプロセスを必要としていました。

さらに、一貫性のないコンテナラベルのフォーマットや信頼できない品質により、バイヤーからバイヤーへのプロセス管理がますます困難になっていました。

より良い方法を求めて

ニューマン・テクノロジー社は、生産の正確性と説明責任に現代的なソリューションが必要であることに気づきました。同社はもはや、不正確な在庫数量、一貫性のない荷札情報、不正確な部品表を受け入れることはできませんでした。従業員は、出荷の確認や請求書の検証といった時代遅れの方法にかわる、シンプルで迅速なソリューションを必要としていました。

ソリューション

Plexの製造実行システム(MES)

2006年にPlexの本稼働を開始したニューマン・テクノロジー社は、Plexの製品群を熟知しており、最終的に接続性を高め、生産ライフサイクル全体をリアルタイムで表示する完全可視化ソリューションであるPlex MESの使用を開始することを楽しみにしていました。

コミュニケーションの合理化

ニューマン・テクノロジー社は、レボリューション・グループの協力を得て、18カ月かけて段階的にPlexを導入しました。Plex MESは、ニューマン・テクノロジー社とそのサプライヤ間のコミュニケーションを円滑にし、ニューマン・テクノロジー社の業務における不必要な紙を削減しました。

Plexは、ニューマン・テクノロジー社のプロセスを自動化・高速化し、社内だけでなく、社外のサプライヤや顧客との連携も可能にしました。700人以上の従業員、4つの施設、220の作業センター、毎日33万個の部品を受取り、15カ所の顧客拠点に毎日10万個の部品を出荷するという、ペースの速いダイナミックな製造環境では、緊密な調整と生産効率が最も重要です。

Plexの自動化されたペーパーレス化は、時間と労力を節約し、ISOコンプライアンスにも役立っています。

結果

結果を出す

Plex MESを導入したことで、ニューマン・テクノロジー社はすべてを1カ所で管理できるようになり、すべての設備が接続されました。注文が入ると、すべてのアイテムが生産現場でスケジューリングされ、従業員は各ジョブの構成を詳細に確認することができます。その後、サプライヤへの発注スケジュールを立てることができるため、在庫を最小レベルまで減らすことができる一方、ローカルサプライヤは在庫精度を下げることなく、必要に応じて納品することができます。

また、ニューマン・テクノロジー社は予定されている仕事と利用可能な在庫、および注文が必要なものを見ることができ、不一致を素早く見つけ、それを適切な従業員に伝えることができます。また、ISO認定企業として、すべての監査のスケジューリングと文書化のトラッキングはPlexで完了できます。

同社では、年に2回の実地棚卸を行ない、その間に抜き取り検査を行なっています。Plex MESを導入する以前は、準備の多さからこのプロセスに数日を要することもありましたが、現在ではこれらの棚卸は4~6時間で完了できます。

「実地棚卸を完了するためには、多くの作業が必要だったため、少なくとも1日近くかかっていました。悪夢でした」と、ITシステムマネージャのルーク・エイブラムス氏は語っています。

Plex MESを導入して以来、ニューマン・テクノロジー社の経営陣は生産現場を歩いて、スクラップや生産率をライブで確認できるようになりました。これは、自動化されたワークフローを確実にし、ヒューマンエラーを排除するために、一貫して変化するデータの正確性を提供し、ゲームチェンジャーとなりました。さらに、COVID-19パンデミックの間中、Plexを使用することで、ニューマン・テクノロジー社の従業員は遠隔地から需要や顧客からの注文を確認することができました。状況が改善されると、Plex MESは時差シフトのスケジューリングも可能にし、ビジネスを継続しながら従業員の安全を守ることができました。

自動化されたプロセス

また、ニューマン・テクノロジー社の従業員は、ラベルに正しい部品番号と数量を記録するためのより良いソリューションを手に入れ、在庫システムを大幅に改善することができました。品質問題が発生した場合、ニューマン・テクノロジー社はPlexの生産モニタソリューションを使用して情報の流れを管理し、効率を高めることができるようになりました。固有の製品シリアル番号により、従業員は生産を通じて各製品を追跡・記録し、システムで収集した情報を使って、必要に応じて徹底的なレビューを行なうことができます。これにより、全体的な品質トレースが改善され、迅速な意思決定が可能になりました。

実際のROI

ニューマン・テクノロジー社は、国内の在庫管理を改善・加速し、毎日使用する部品を月12回転から20回転にし、プロセスの工数を削減しました。

Plexはまた、ニューマン・テクノロジー社に優れた内部監査を提供しています。このオンデマンドソフトウェアは、電子文書を1カ所に集め、自動的に改訂を追跡することで、強力な文書管理システムを実現しています。各従業員はオンラインでドキュメントにアクセスでき、変更やアクションが必要になるとすぐにアラートを受取ることができます。現場の従業員は、今後の変更に対応するため、より適切な計画を立て、金型製作を行なうことができます。

その結果、ペーパーレスシステムがコスト(と樹木)節約しました。また、ニューマン・テクノロジー社は、今日の製造業において重要なISOの全側面に適合することができました。

将来に向けて

将来に向けて、ニューマン・テクノロジー社はメキシコの最新拠点にPlex MESを導入する予定です。米国を拠点とする複数の施設への導入が完了し、社内チームに蓄積されたナレッジベースは、各施設のスピードアップを支援するために活用されています。各部門のニーズが異なるため、ニューマン・テクノロジー社では他拠点の部門リーダを活用し、メキシコ拠点への導入を進めています。

公開 2023年12月11日