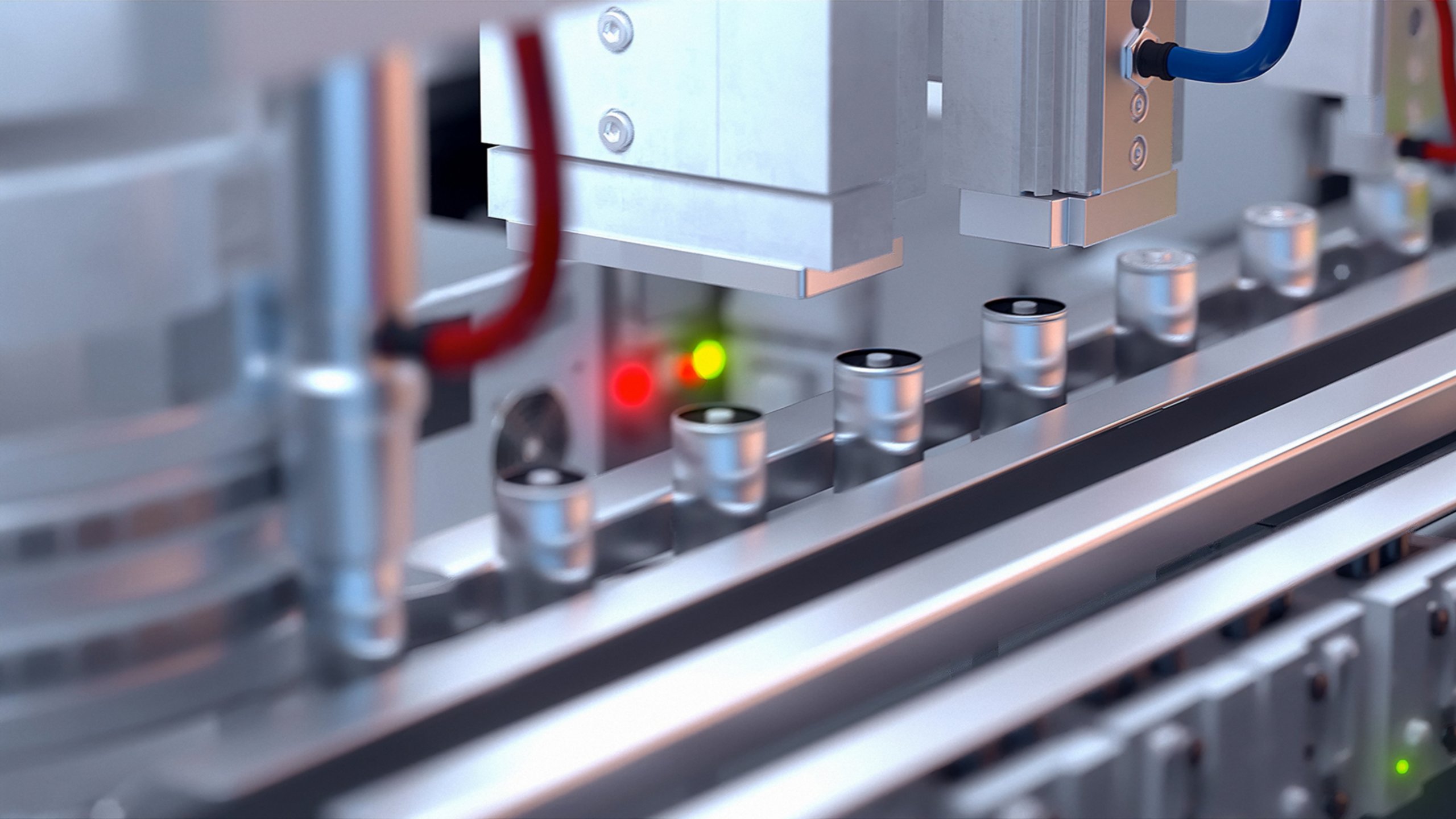

電気自動車(EV)革命は本格的に進んでいます。世界中で増え続ける電気自動車に十分な電力を供給する環境設計に注力する場合、最初から成長を織り込んだスマートでスケーラブルな生産戦略によって、増大する需要に対応できる確信がなければなりません。バッテリ供給の中断やギガファクトリーの立上げの遅れは、EVの生産計画をすぐに狂わせてしまうおそれがあります。

バッテリメーカは多様な生産ニーズ、プロジェクトのタイムラインの短縮、生産能力の制約という課題を抱えています。自動車メーカが急激な需要の伸びに応えるためには、バッテリの生産力の最大化が頼りです。高品質で安全なバッテリを一貫して提供するためには、モデリングとシミュレーションツールを使用して既存のプロセスに新しい自動化を組み込み、プロジェクトのタイムラインの短縮に対応するためにオフラインで「この場合はどうなるか」の生産シナリオをテストする必要があります。またバッテリ技術の急速な進化に対応するために、調整が即座にできなければなりません。

結果としてEVおよびバッテリメーカは、ネットワーク化されたバッテリギガファクトリーを構築することにより、生産能力を急速に拡大しています。デジタル視覚化支援ツールでプロジェクトを加速し、ダウンタイムを削減し、オフラインテストを実施して、製造をよりインテリジェントかつ効果的に実行することが、かつてないレベルで求められています。このことは大規模なバッテリ生産施設が必須であることを意味します。小さな事業ではありません。

事業全体で価値を作り上げる

では、バッテリギガファクトリーの立上げを成功させるには、どうすればよいのでしょうか? その解決策は、スマートファクトリのインテリジェントで調和のとれた運用にあります。これを実現するためには、先日お伝えしたように、コネクテッドギガファクトリーの基礎となる製造実行システム(MES)が必要です。ITとOTの間を橋渡しする最新のMESはエンド・ツー・エンドの接続と可視性を実現し、製造メーカが運用を最適化して主要な品質問題に対処することを支援します。

デジタル化されたビジネスは市場の要求に迅速に対応できます。そして、その極めて重要な要因の1つがMESです。MESの重要な機能の1つは、ライフサイクルの課題が現実世界で「もしわかっていれば」という状態に至ってしまう前に、デジタル世界の中で解決することです。MESはモデリングおよびシミュレーションツールと併用して、「もし~なら」の生産シナリオをオフラインでテストする場合にも並外れた機動性と柔軟性を発揮します。MESを使用するとプラント間の業務やグローバルなビジネスシステムを相互に接続でき、これにより生産担当者はリアルタイムの知見を利用できるようになり、より迅速かつスマートな判断を下して応答時間を短縮することができます。

統合されたMESを使用すると、ギガファクトリー全体を可視化し、プロジェクトの早い段階でインテリジェントな運用を実現して、長期的には時間と費用を節約できます。

需要に応えるデジタルな革新

EVメーカがプロジェクトのタイムラインの短縮を克服し、生産要件を変更して生産能力を向上させるには、シミュレーションソフトウェアが不可欠です。

デジタル化とデジタルツイン活用に向かう動きにより、メーカはデジタルツインを使用したより機動性のある設計プロセスで、一挙両得が可能になります。デジタルツインによってシナリオをオフラインで正確にテストできるため、長期にわたる資産を継続的に改善できます。デジタルツインを使用すると、パーツの購入や人材の拡大よりかなり前に、マシンやプラントを設計、テスト、および検証することができます。この機能で従業員の業務実態を改善し、会社の進化を促して、目まぐるしく変化するEV業界に遅れずについていくことができます。

Emulate3D™デジタル・ツイン・ソフトウェアを使用して、EVおよびバッテリメーカは、自社のマシンの設計とパフォーマンスの可能性を拡げることができます。Emulate3DテクノロジはPLCおよびCADに依存せず、幅広いユーザに最高の仮想立上げソリューションを提供します。部品を注文する前に、機械がどのように動作するかを確認できます。現場を訪れる前に制御の問題を見付けることができます。そして、プラントの担当者を仮想世界に送り込むことができ、仮想世界で実際の動作を起こすことなくシステムのトレーニングを行ない、将来のパフォーマンスを予測し、ラインの変更をシミュレートすることができます。

実証後に設計

ギガファクトリーの設計プロセスにおいて、Emulate3Dを使用できる3つの重要な領域があります。Emulate3Dの各種の標準ツールにより、プラントレイアウトを構築し、実際の何かを表すシステムを持つところまで迅速に到達することができます。最初のデモ段階が終了したら、標準化されたマシンとコードを使用して実際のモデルをレンダリングできます。このコードは、コンセプトを示し、アイデアを伝達して、プロジェクトのすべての利害関係者が同じコンセプトとビジョンを共有できるようにします。

最初の重要な領域は、着手の前にすべての利害関係者にコンセプトを示し、視覚的な体験を作りだす機能です。短縮されたプロジェクトのタイムラインへの対応は、設計段階の早期に開始する必要があります。デジタル・ツイン・ソフトウェアを使用すると、プラントのコンセプトモデルを構築して、初期のシステム設計がどのように機能するかを確認できます。施設に合わせる場合でも、詳細な生産フローを固める場合でも、エミュレーションソフトウェアは、関わるすべての関係者にコンセプトモデルの3Dレイアウトを作成するためのツールを提供し、コンセプトを明確に理解することによって開発時間を短縮し意思決定を下す方法を理解するのに役立ちます。

シミュレーションによるスケールアップ

モデル化したコンセプトが承認された後、ギガファクトリーの立上げの2番目の領域は、Emulate3Dソフトウェア内でシミュレーションと実験を行なって設計をテストすることです。Emulate3Dを使用したシミュレーションに関して、ダウンタイムを取り除き生産を拡大する方法など、システム内の変数を分析するための繰り返し実行や実験が可能な、自己完結型モデルについて述べます。

このテストは、各種の機器などの要因についての判断を開始するきに不可欠です。一部の部品は、より安価で処理が遅いか、より高価で処理が速くなる可能性があります。おそらく、自動化と非自動化のどちらにするか、またはシステムを分析して、設計が時間の経過とともに需要を満たすかどうかを判断することになるかもしれません。システムが現在および将来の需要を満たす必要があることは珍しいことではありません。エミュレーションソフトウェアは、システムの現在の構成がダウンタイムや変更なしにその要求を満たすかどうかを判断することを支援します。

最大のメリットは、テスト用のさまざまな変数を設定してからモデルを実行することでシミュレーションできることです。これは特定の工場ニーズに基づいて迅速または計画的に実行できます。典一般的な標準のマテリアルハンドリング用機器またはカスタムCAD機器のインポート可能なモデルを使用することで、システムのスループットで何が起こっているかをライブで確認できます。

エミュレーションで拡張

ギガファクトリー立上げの3番目の領域では新しい生産プロセスのオフラインテストを扱い、最終的には立上げの時間と費用を節約します。エミュレーションを採用すると、エンジニアは3Dコンピュータ支援設計(CAD: Computer Aided Design)の対象物を使った仮想環境でプログラムを走らせることができるため、機械の完成を待たずにシステム全体を一度に評価できます。実際の動作ロジックを使用し、制御システムと接続する仮想の機械を作成できます。それから、試運転の前に機械の性能のテスト、デバッグ、検証が行なえます。そして機械をエミュレートして新しい構成や製品タイプをテストできます。これはギガファクトリー立上げ時に、デジタルツインを適用する機会はほぼ無限にあるということです。

プロジェクトのクリティカルパスからロジック制御を外すと、システムの立上げが一連のチェックボックスになります。例えば、安全ハードウェアは機能し、電気は正しく配線されていますか? などです。

エミュレーションでは、物理環境では危険、時間や費用がかかりすぎる、原材料の使用量が多すぎる、または他エミュレーションとデジタル・ツイン・ソフトウェアの可能性は産業用機械の設計に当てはまるものであり、テクノロジがEVメーカとバッテリメーカのコラボレーションを促進する方法は無限です。

当社の自動車業界のリソースを探索して、複雑化が進み変化の速い自動車業界に歩調を合わせましょう。

公開 2022年6月2日