企業全体で自律化を実現するには、観察や推測から意思決定や行動まで、インテリジェンスの全領域にわたる能力が必要です。これらの能力は、製品設計、製造、サプライチェーン、流通、顧客直通チャネル、需要予測など、運用のあらゆる領域に関連します。

特に製造業務においては、モデル予測制御(MPC)によって進歩が見られました。このMPCとは、リアルタイムデータや予測データを連続的に分析し、定義された制約内でプロセス制御を最適化するものです。MPCは製造における強力な例ですが、より広範な自律化のためには、企業全体に同様のインテリジェントシステムを拡張する必要があります。

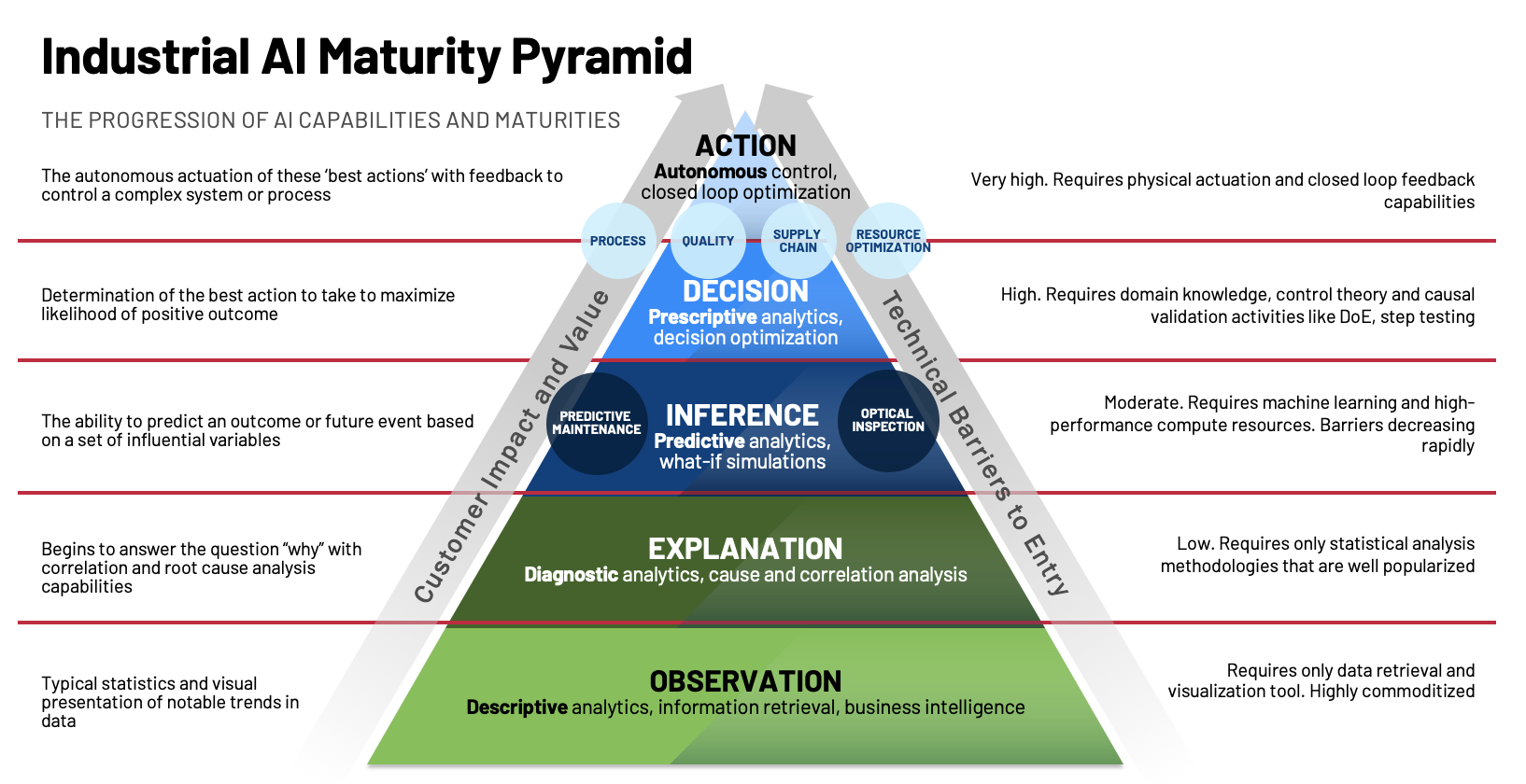

この取り組みは、基本的なデータ統合や視覚化から予測分析、規範的意思決定、そして最終的には自律運用へと進む道を示す産業用AI成熟度ピラミッドで表されます。組織は機械学習、リアルタイムオートメーション、自己学習システムを導入しながらこのピラミッドを登っていきます。その各段階で、技術的なアップグレードだけでなく、文化的および構造的な変革も必要となります。

アセットモニタ

ダウンタイムの根本原因を探る

産業用AI成熟度ピラミッドを見ると、アセットモニタは観察から説明のステップへの入口であり、転換点となります。これは、テクノロジの変化によって実際の運用がピラミッドの各層にどのようにシフトしたかをよく示す例です。運用効率の維持とダウンタイムの最小化には、効果的なアセットモニタが不可欠です。センサデータのトレンド、アラーム、保守作業指示のコンテキストをよりよく理解することで、企業はエンジニアリング分析を通じてダウンタイムの根本原因を迅速に特定して対処できます。

さらに、複数のプラントで同様の機器の信頼性と性能を比較することで、情報に基づいた意思決定と資産活用の最適化が可能になります。このアプローチは、予期せぬ故障を予防するだけでなく、保守作業のスケジュールをプロアクティブに設定する、資産の寿命を延ばす、運用コストを削減するといったことに役立ちます。

品質管理

品質問題が発生する可能性を予測

通常、ピラミッドを推論の階層へと登るには、品質管理、適応力の高い製造、予知保全などの能力が必要です。高い製品品質を維持することは、顧客満足度と法規制の遵守に不可欠です。AIは、製品品質に影響を与える逸脱を検出して修正を提案し、検査プロセスを自動化し、品質問題が発生する可能性を予測することができます。入荷する材料の品質をモニタすることで、企業は不良のリスクを低減できます。

注目すべき例として、電子機器組立に重点を置くツインズバーグ製造工場での当社独自の応用例があります。このケースでは、産業用AIが故障の可能性を検出してアラートを発し、チームがプロアクティブに措置を講じることができます。このアプローチは、実際に変更を行なうのではなく、意思決定プロセスを大幅に強化するものです。品質問題が深刻化する前に品質に関する問題を予測して解決することができるため、製品が厳格な品質基準を満たす、無駄を減らす、全体的な効率を改善するといったことが可能になります。

適応力の高い製造

生産ラインに関するサポートリソースの変更

適応力の高い製造とは、リアルタイムのデータを活用して生産スケジュールを変化させ、リソースを置き換え、需要の変化に迅速に対応する手法です。AIが生産と市場の状況を分析し、スケジュール、機器、ワークフローをリアルタイムで自律的に調整します。

このアプローチでは生産ラインでの業務は変わりませんが、それに関わるリソースをサポートします。このコンセプトは、下流工程のフィードバックに基づいて生産を調整する必要がある場合に特に有用で、効率と応答性を最適化することができます。例えば、下流工程で速度低下が検出された場合、信号を上流工程に送信しそれに応じて生産速度を調整して、ボトルネックの発生を防ぎ、運用の流れをスムーズに維持することができます。

特に重要なのは、生産をサポートするリソースを確実に管理することです。これがまさに自律型製造の第一歩です。

予知保全

修理の意思決定を自動化

予知保全は、保守のスケジューリング、資産活用の改善、およびコスト削減を目的とした先を見越した積極的(プロアクティブ)なアプローチです。このアプローチでは、AIは履歴データと現在の状態の機器情報を分析し、パターンを認識して予測を行ない、さらには保守スケジュールの最適化や修理の意思決定の自動化を行ないます。AIは修理自体は行ないませんが、予定外のダウンタイムとそれに伴うコストを大幅に削減して最小化します。

このアプローチは、故障が発生する可能性があることをチームに警告し、プロアクティブに措置を講じるのと似ています。保守の必要性を予測することで、企業はコストの原因となる業務中断を回避し、機器の動作寿命を延ばすことが可能で、最終的にはより効率的で信頼性の高い運用につながります。

どの組織にも保守部門がありますが、それぞれの成熟度の段階は異なっています。しかし、高度なソリューションを導入する場合、スキル、人材定着、継続的なトレーニングに関連する課題に直面することも少なくありません。エッジコンピューティングと分析が著しく進歩したため、機械学習を通じてインテリジェントデバイスにイノベーションを直接導入する強力な機会が生まれました。

予知保全は包括的なソリューションを提供します。これは、単一環境の下にシームレスに統合されたハードウェア、ソフトウェア、およびサービスであり、状態モニタテクノロジの次の進化を代表するものです。

プロセスの最適化

何が変化するかを認識し、正しい方向へ進む

前述のように、業界のクライアントで見られる産業データやAIの一般的な用途は、モデル予測制御(MPC)の分野となります。産業データとAIテクノロジを活用することで、企業はより多くの情報に基づいて、より良くより迅速に意思決定を行なえます。最終的にはAI機能を活用し、ピラミッドの意思決定階層へと進み、自律運用への道を拓くことができます。

生産工程に関する詳細な洞察が得られると、非効率な箇所を特定し解決することが可能となります。MPCでは、プラント内の特定のオペレーションのモデリング、機器制御を担当するPLC内のセットポイントの管理、およびデータサイエンスを活用してリアルタイムで目指すべき方向を修正することが可能です。MPCシステムは、条件が変化しても最適なパフォーマンスを維持するため、生産パラメータを継続的に調整するフィードバックループを提供します。

MPCを使用すると、組織は生産ラインと生産を制御するPLCの各種センサからデータを読み取るだけでなく、同時にPLCにフィードバックし、必要に応じてライン速度を変更するように指示することができます。

結論

産業データとAIの統合は、アセットモニタから予知保全まで、さまざまな領域にわたる運用を変革しています。産業用AI機能を活用することで、企業が自律運用の実現に近づき、より多くの情報に基づいてより良くより迅速に意思決定を行なえるようになります。テクノロジが進化し続ける中、完全自律運用の未来はますます実現が近づいており、将来の効率性、信頼性、適応性の向上が約束されています。

自律運用への道のりは段階的に進みます。各段階でシステムが独立的にプロセスを管理および最適化できる状態に近づけ、競争の激しい市場で持続的な成長とレジリエンス(回復力)を確保します。

このケーススタディは複製版です。オリジナル版はカリプソのウェブサイトからご覧いただけます。オリジナル版をご覧になるにはこちらをクリックしてください。