¿Para qué sirve?

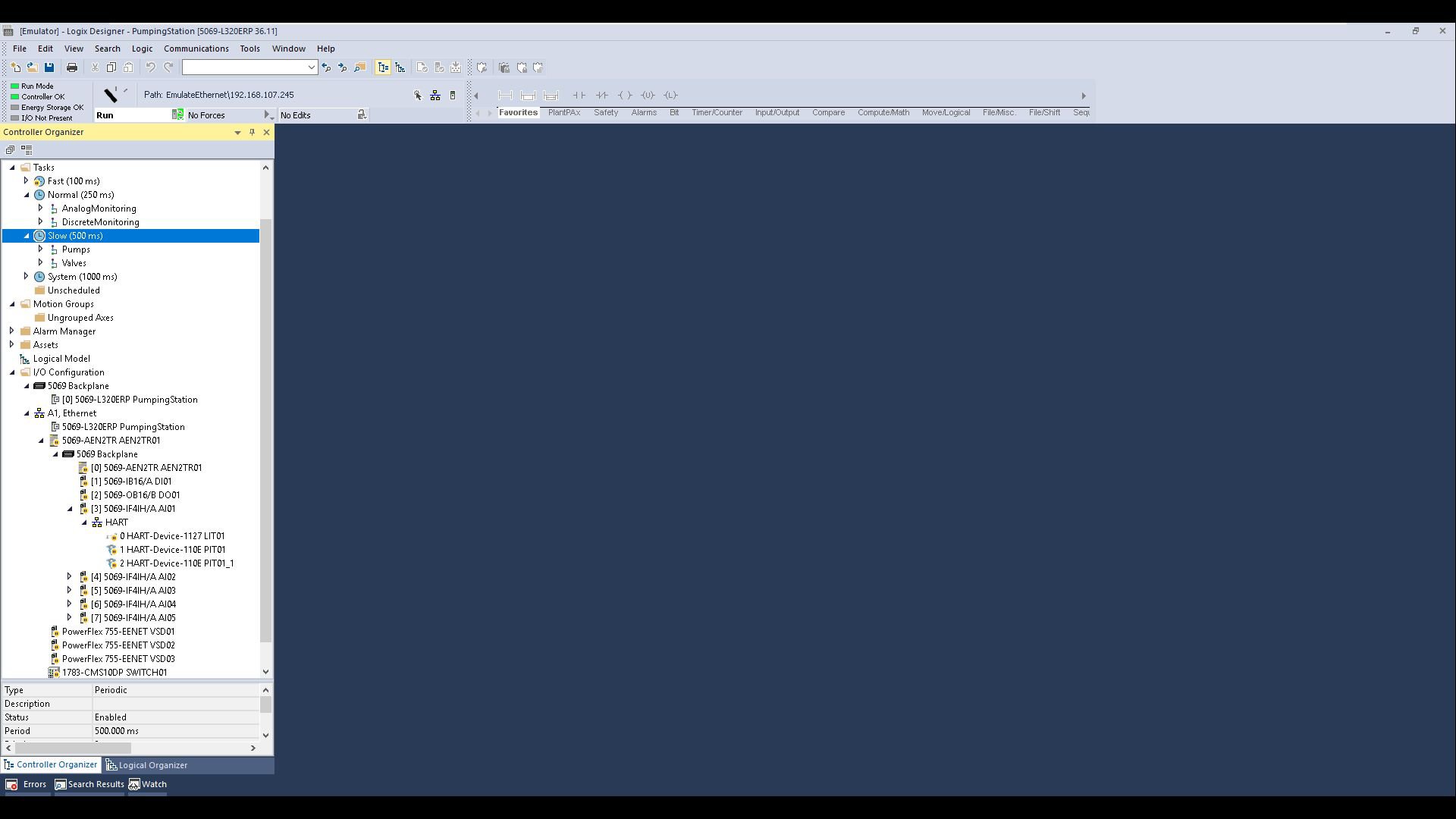

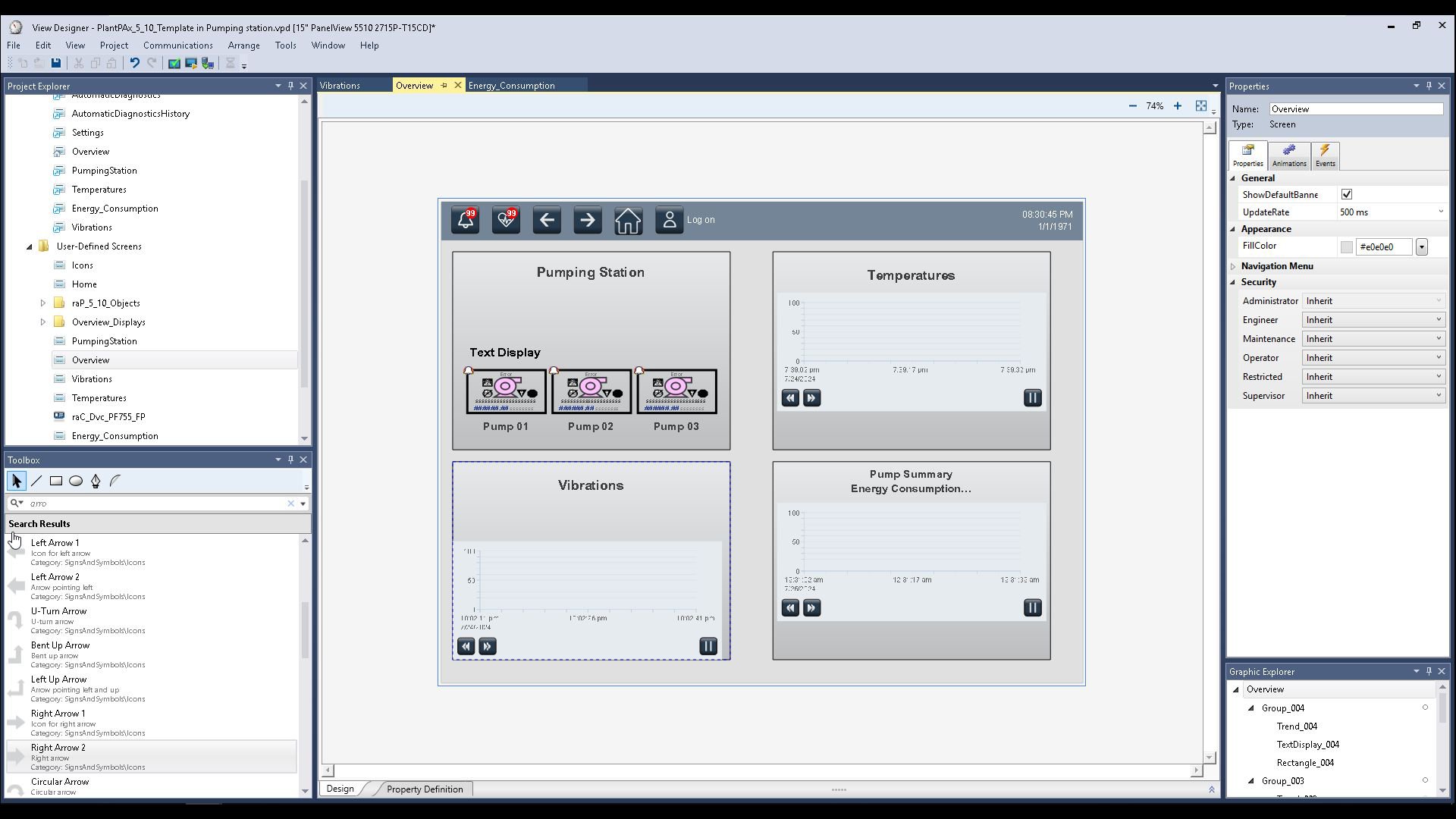

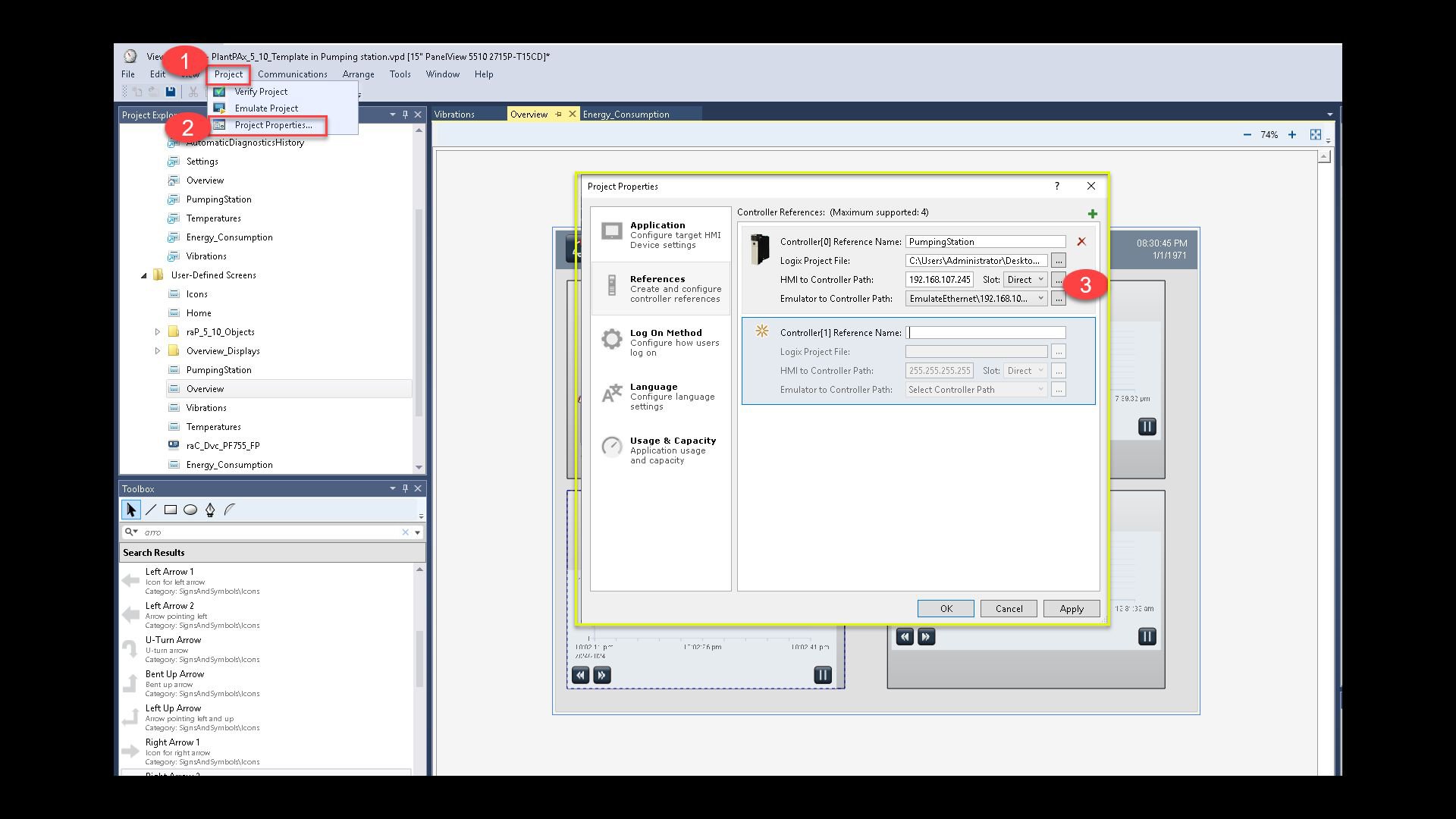

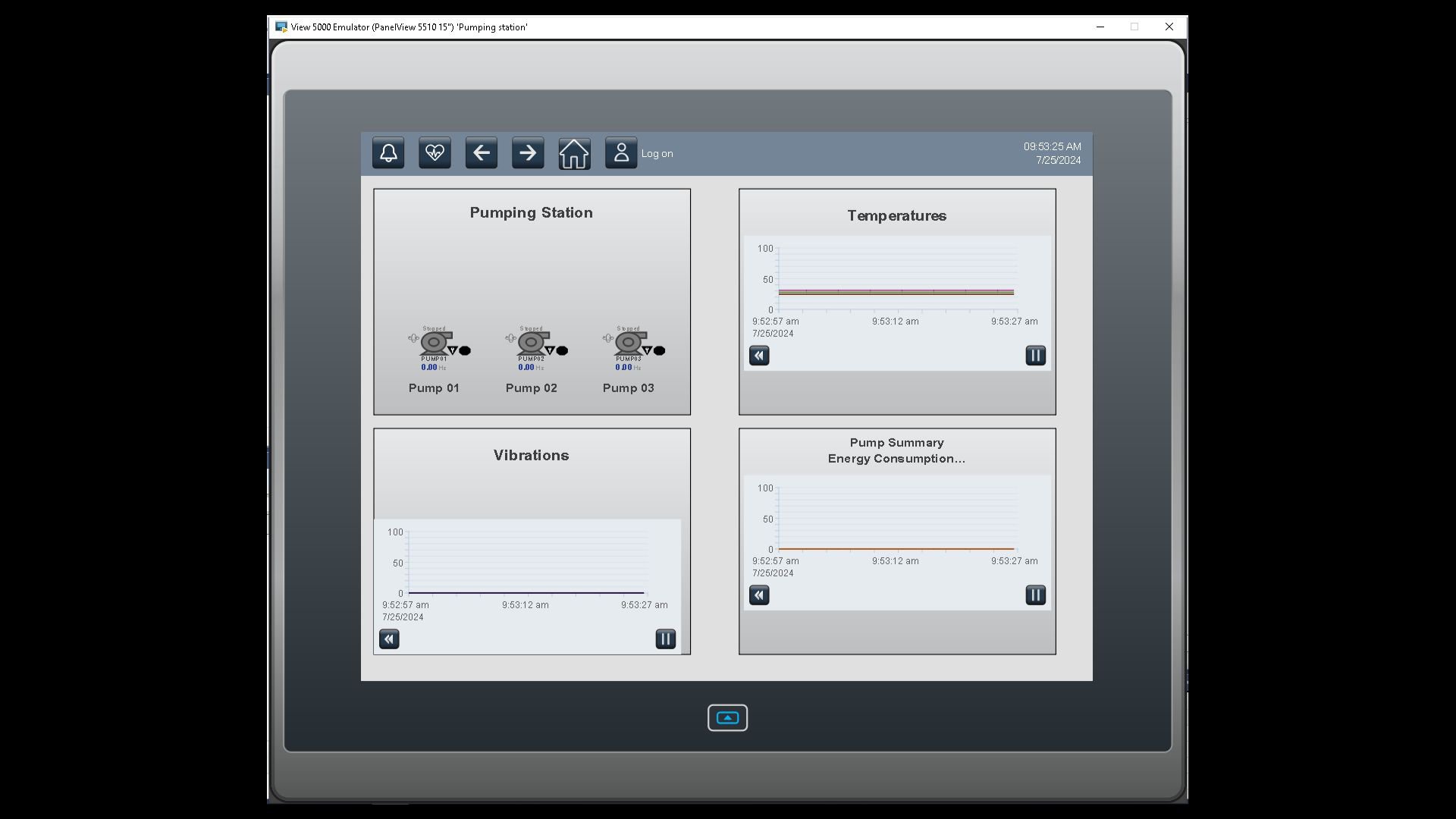

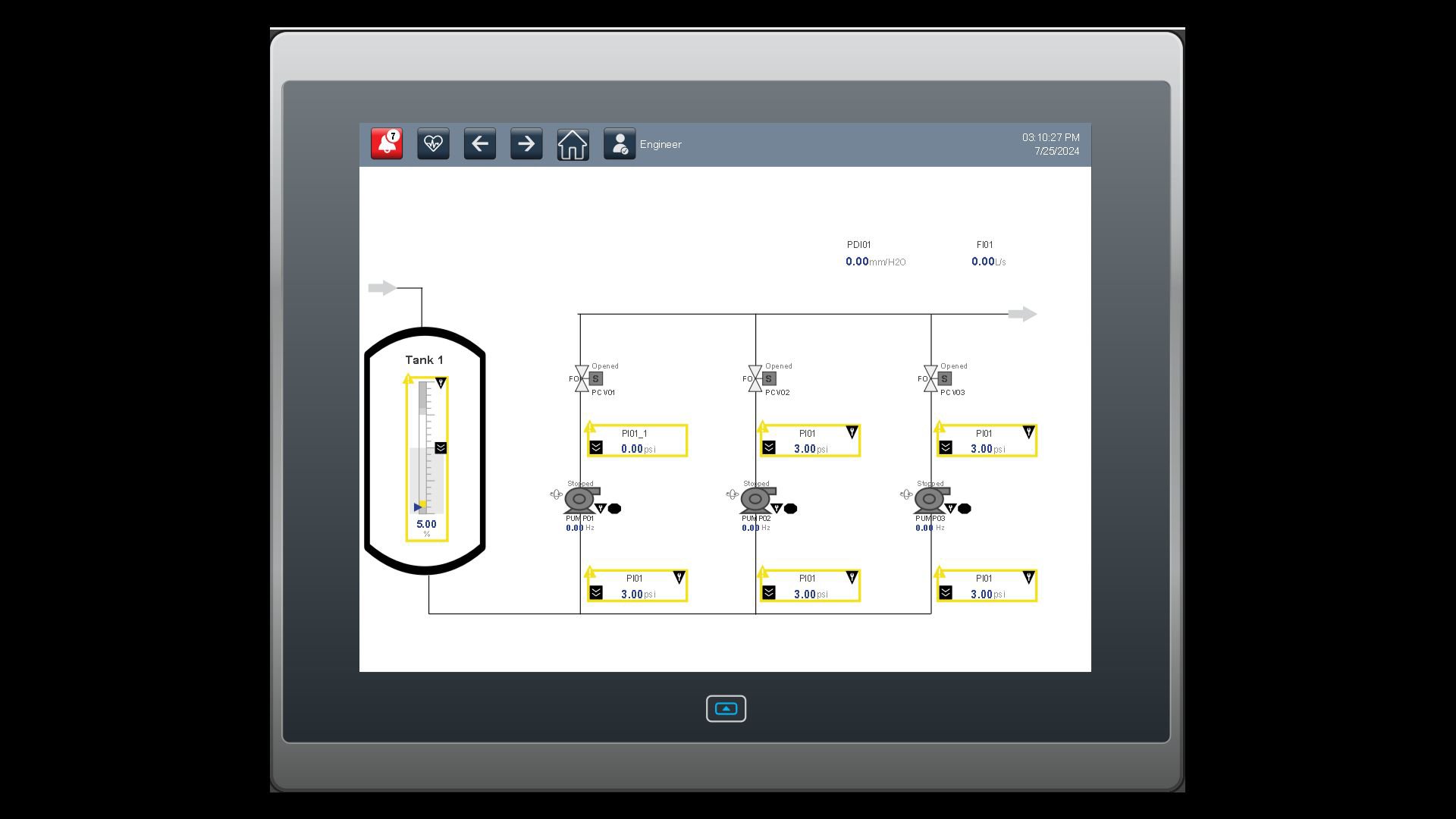

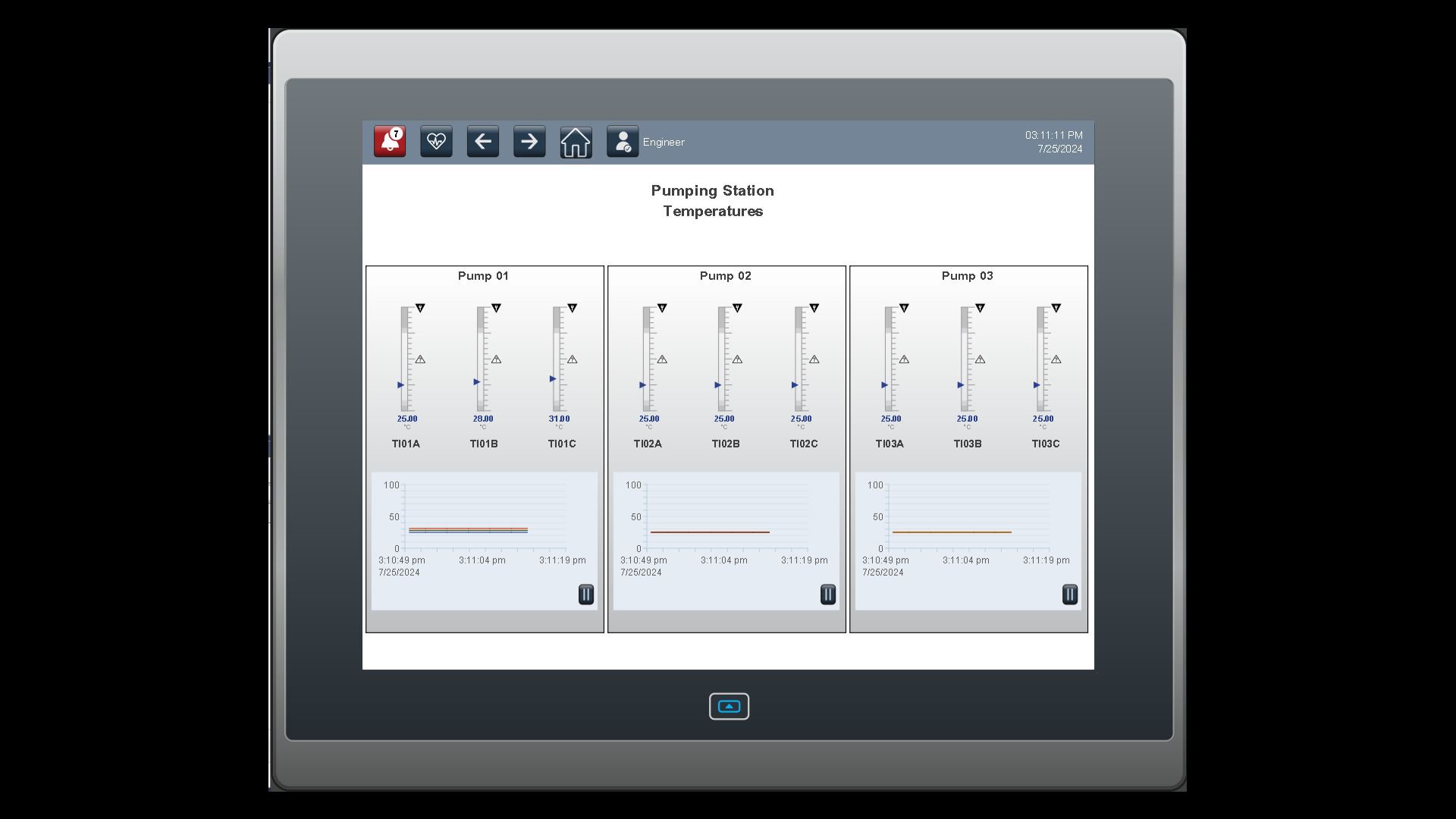

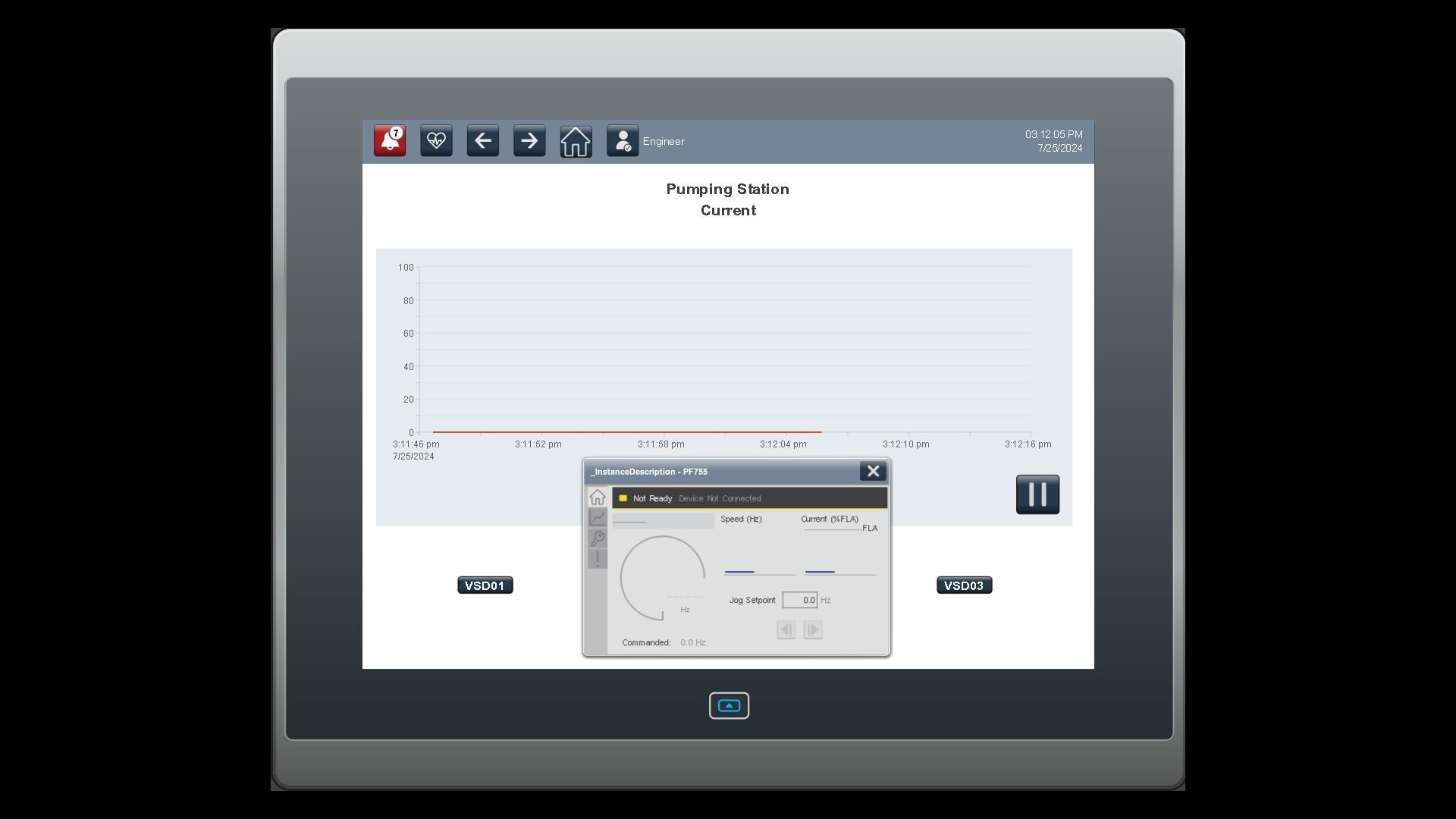

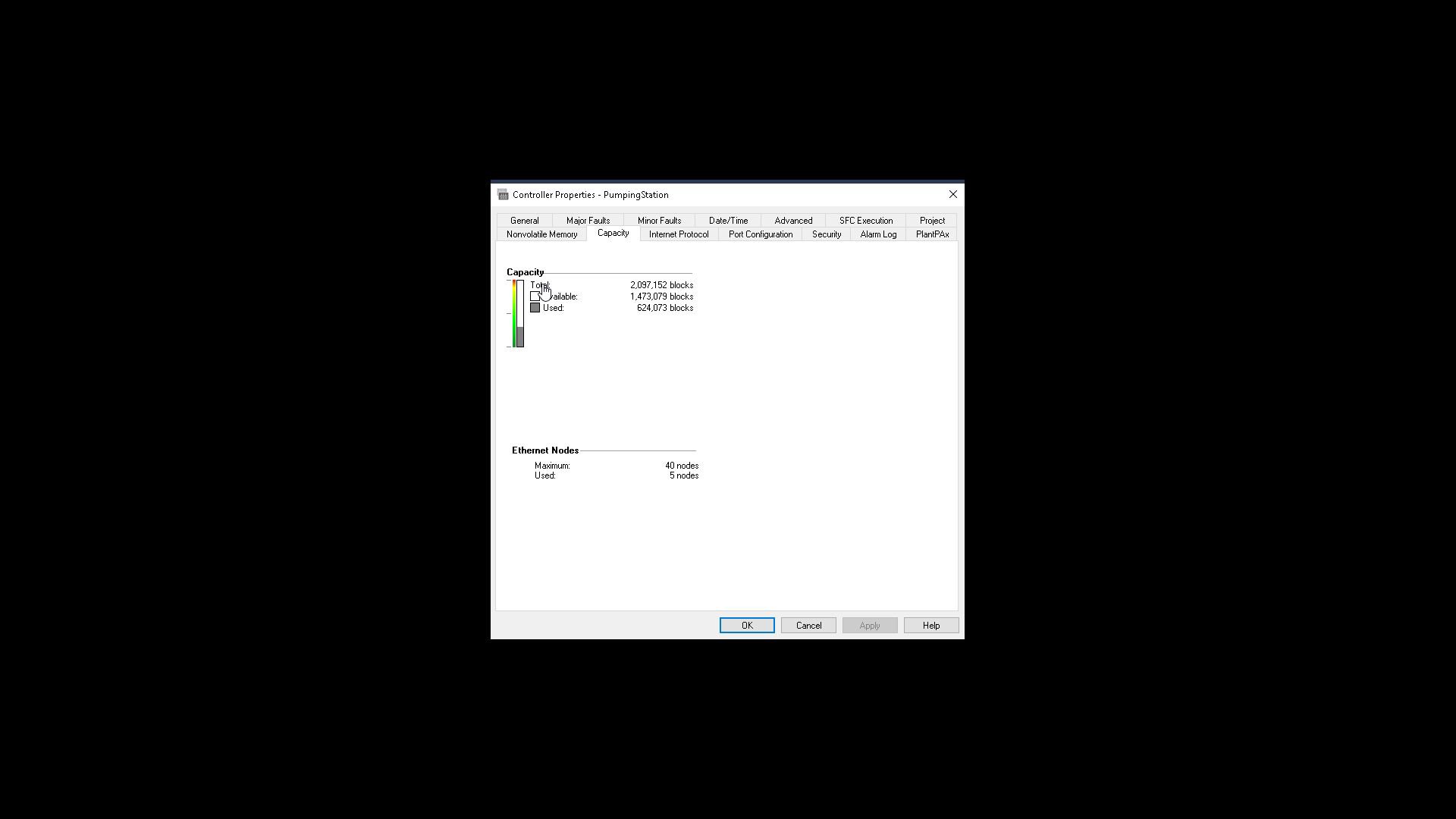

El objetivo de este desarrollo es mostrar la facilidad de implementación del sistema de control en estaciones de bombeo de agua, usando objetos predefinidos de estrategias de control de procesos y de control de motores en interfaces gráficas locales: Panel View de la familia 5000 con objetos de biblioteca dedicados a proceso.

El bombeo de agua en estaciones es una operación recurrente en diversos tipos de industria con plantas de tratamiento de agua, o particularmente, en minería, donde es un recurso clave en diferentes etapas del proceso y en donde la optimización del uso de agua es vital. Dicho líquido es impulsado desde o hacia una red de almacenamiento o red de distribución, por lo que asegurar la disponibilidad del recurso, mantener la operación y el buen estado de los equipos se vuelven tareas clave.