為您推薦

我們的智慧型手機及其他裝置中微小卻功能强大的半導體,需要好幾週及好幾百個步驟才能製造出來。在生產過程中,清潔劑在維持這些微小精密的微電子零件的高純度上,扮演著非常重要的角色。

杜邦公司在加州海沃德的小批次生產工廠生產幾十種半導體清潔劑。不幸的是,工廠中使用的批次控制系統近年來開始出現老化現象。

這些系統無法再得到支援。它們還會出現生產問題,例如彈出讓作業員感到挫折的警示,以及難以管理的警報。更重要的是,有客戶稽核發現,這些系統缺乏根據配方的自動化,這種自動化有助於改善生產流程中的品質控制。

這家工廠面臨著一項抉擇:更換傳統的批次控制系統,或是保持現狀並承受每月數千元的業務損失。這家工廠選擇升級,如此一來不僅改善了品質控制,還有助於提高工廠的產量,創造每月新的銷售額。

升級的需求

海沃德工廠的大多數傳統控制系統均為手動操作。只有從儲存槽批次添加物料到混合槽為自動化進行。作業員使用圓筒泵站站及固體輸送站手動添加所有其他物料。作業員還需為物料設定混合以及透過篩檢程式分發的時間,並採集產品樣本。一旦完成所需的產品,作業員會手動將之發送到包裝區的裝填系統。工作人員會在這裡將產品分裝到從1加侖、5加侖的容器到200加侖不等的運送箱。

這些手動流程帶來潛在的失誤。例如,作業員可能打算進行15分鐘的物料混合,但由於需要執行另一項任務,最後卻混合了18分鐘。像這樣的例子會產生輕微產品偏差的可能性。

傳統系統有時也會中斷生產。杜邦的自動化及製程控制工程顧問Nancy Givens表示:「HMI被設置為每次打開或關閉閥門時,都會彈出警示,若作業員想打開三個閥門,他們會看到三個彈出視窗,會令作業員感到挫折,並造成失誤的機會。雜亂的介面可能導致作業員打開或關閉錯誤的閥門。」

另一個問題是警報。傳統系統混合使用硬編碼及可讓使用者編輯的警報設定值。硬編碼警報難以管理,作業員經常苦於找出特定的程式碼。警報也沒有使用現代警報的最佳作法,例如指定優先順序的能力。

這種種問題再加上客戶對更高品質控制的要求,使得控制系統必須升級。

第一階段:控件升級

Givens與系統整合商TechKnowsion及杜邦全球聯盟供應商洛克威爾自動化合作,計劃並執行控件升級。該團隊採用分兩階段的方式進行升級。

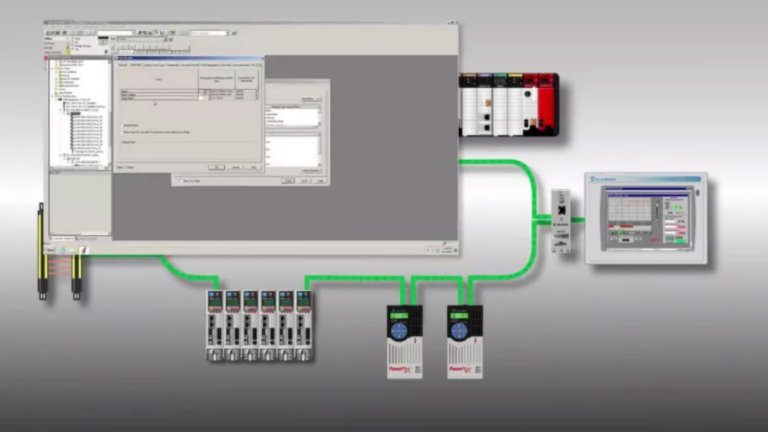

在第一階段,他們用PlantPAx分散式控制系統(DCS)取代批次系統的可程式邏輯控制器(PLC)及HMI。這涉及逆向工程的傳統PLC程式碼,以確定新的控制程式碼需求。Givens解釋道:「我們不想只是複製或轉換程式碼。我們回到系統的功能需求,去大幅清理並改善程式碼。我們接著將這些程式碼合併到我們以PlantPAx為基礎的製程物件程式庫中,此製程物件程式庫是多年來我們根據杜邦的特殊需求所客製的。」

控制系統的新HMI使用了現代視覺設計,給作業員更好的檢視體驗。Givens補充:「傳統的HMI使用了多種顏色,而這可能會使螢幕顯得雜亂,全新的灰階HMI以紅色顯示項目,以提醒作業員注意嚴重問題。自從我們使用了新的HMI之後,我在工廠進行抽查,發現我們的作業員一直都知道應該注意什麼。他們從不錯過任何事情。」

第二階段:批次自動化

在第二階段中,洛克威爾自動化全球解決方案團隊直接與杜邦合作,設置及安裝FactoryTalkBatch軟體,以達成全配方控制及順序自動化。

Givens及她的團隊希望可以依照ISA S88標準,此標準規定了實現批次系統的框架。這使洛克威爾自動化首先建立生產設備的實體模型,並建立自動化製造階段的程序性模型。這些階段作為組成要素,依不同配方的需要使用。

Givens說:「批次軟體中的階段管理功能讓我們可以明確遵照S88標準的要求執行,這省下了許多時間。團隊只需設置一個階段,例如混合或添加,一次就行了。我們可以多次重複使用,比為每個配方分別建立新程式碼還要有效率。」

團隊還利用批次軟體進行手動流程,例如取樣及配方評估。該軟體提供了與自動化階段整合的手動階段,以提供使用者兩者之間的無縫操作體驗。Givens表示:「我們在整個杜邦廣泛使用這項功能,我們發現實作起來比在控制器中編寫手動流程程式碼更簡單、更流暢。」

最後,團隊與洛克威爾自動化合作,安裝了用於追蹤工廠儲存槽中物料的軟體。該軟體取代了需要手動追蹤庫存的紙本記錄系統。

該軟體還包含自動切換儲存槽的功能。Givens解釋道:「過去在添加階段中若有儲存槽的物料用罄,作業員必須追蹤添加了多少物料,並計算儲存槽所需的剩餘量。如今軟體會自動計算所需的剩餘物料量、切換儲存槽,並添加所需的物料量,直到達到設定值。」

品質控制及產量

新的自動化系統在一週內執行,全都在預定的停機時間內。這次升級讓工廠從老舊的平台升級到全面支援的平台。此外,新的HMI解決了讓工作人員感到挫折的彈出視窗及警報管理問題。

洛克威爾自動化製程物件程式庫縮短了設計、設置及部署的時間。事實上,Givens估計這個程式庫幫助減少了40%程式設計的設定時間。即使在今天隨著新系統的啟動和運轉,程式庫仍然持續節約著效率。

Givens表示:「這個程式庫有助於維護及故障排除,若我們想進入並變更描述,我們無須進入工程工作站或程式設計軟體,我們可以在HMI中透過面板來完成。或者,若閥門無法打開,作業員可以打開面板,並開啟連鎖圖示,檢視出了什麼問題。過去工作人員可能需要設置一台螢幕來檢視閥門連鎖,或翻找紙本文件以解決問題。現在只要點幾下就可實現。」

此外,批次軟體將工廠從非常有限的自動化轉變為全批次自動化,包括自動清洗流程。這有助於工廠達到杜邦客戶想要的品質控制水準。修改軟體以改善不同生產單位之間的協作後,工廠的產量也得到了顯著的提升。