為您推薦

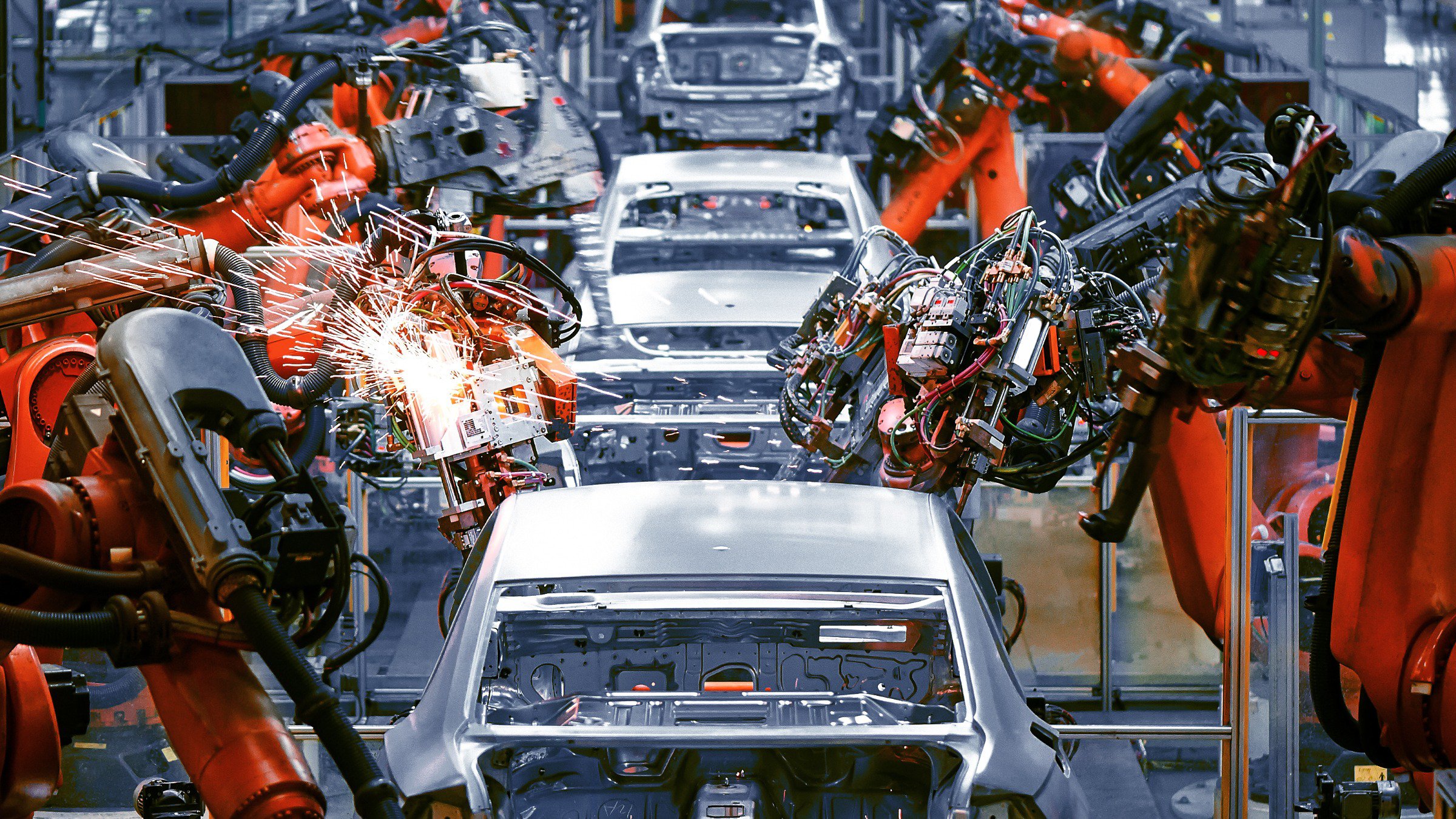

不久之前,汽車供應鏈的特色是由多元化的區域零組件供應商群體所組成。

但在過去十年中,汽車製造商加速轉向全球模組化平台 – 並要求其供應商也採取相同做法。

為了回應這一趨勢,最大的汽車供應商已轉向模組化產品,涵蓋從完整駕駛艙組件和座椅系統到動力總成的所有產品。

透過大量的併購活動,他們持續擴大業務範圍,並使其地理足跡與客戶群保持一致。

這種新的精簡供應鏈使汽車製造商能夠在營運中推動更高效率 – 並降低整體資本支出。

當然,這種商業模式也為汽車供應商帶來新的獲利水準。

但這也可能暴露出對工廠車間更高層次製造智能的需求,以提高生產靈活性和效率 – 並有助於降低風險。

可擴展的現代製造執行系統(MES)可以幫助汽車供應商實現所需的響應能力,以正面應對這些挑戰。

如何做到?關鍵在於從工廠車間的智慧設備延伸到企業資源規劃(企業資源規劃)系統的非凡資訊整合水準。

供應商可以從整個營運過程中收集數據,將其情境化和分析 – 最後,據此採取行動。

讓我們仔細看看。

製造靈活性與效率

汽車供應商的命運始終反映整個行業的狀況。曾經,這個等式相對簡單:正面的行業預測 = 更多零組件訂單。生產相應調整。

但隨著供應商承擔車輛更大部分的設計和製造責任,他們必須重新思考生產策略,並像他們所服務的汽車製造商一樣回應市場。

這意味著將創新重點放在燃油效率等行業要求上 – 並使生產與不斷變化的消費者偏好和即時供應鏈要求保持一致。

透過實施Rockwell Software 製造執行系統解決方案,供應商可以在許多方面提高敏捷性和響應能力。

例如,生產訂單管理應用程式簡化整個生產過程中的物料協調和關鍵建構參數 – 並提供即時庫存可見性以保持生產線運行。

當收到新訂單時,應用程式可以立即從業務系統獲取訂單資訊和建構數據 – 並將其轉換為詳細的建構表,以便在工廠車間更快響應。

風險緩解

隨著車輛召回在2015年達到創紀錄水準,改善汽車品質管理已變得更加緊迫。隨著行業日益轉向模組化供應,汽車製造商要求供應商分擔更多保固和召回索賠的責任。

為了改善品質管理,防錯應用程式可以將物料清單和程序轉換為可執行的工作指令。如果發生錯誤,暫停和隔離活動可以幫助防止受影響的組件進入供應鏈。

如果供應商必須回應召回或保固問題,族譜和追蹤能力可以提供前向和後向可追溯性以識別品質問題 – 以及與關鍵生產數據連結的即時產品位置,以幫助限制召回範圍。

系統的美妙之處在於可擴展性

請記住,這些只是Rockwell Software 製造執行系統解決方案如何幫助供應商滿足日益複雜製造環境需求的幾個例子。

系統真正的美妙之處在於其模組化和易用性。該系統建立在共同基礎架構上,使汽車供應商能夠以具成本效益的方式實施他們今天所需的應用程式。並隨著需求演變輕鬆擴展系統。

已發佈 2016年5月9日