製造商面臨的最大挑戰之一,是對靈活性和多樣化產品選擇日益增長的需求。隨著研發加速,產品設計週期正變得更短,在更短時間內推出更廣泛的產品範圍,消費者也要求更多客製化選項。由於產線切換造成的生產力損失,正成為製造商的主要困擾。

傳統上,裝配線的發展使大量生產在經濟上變得可行,但卻犧牲了靈活性。由於每個製造的產品必須以相同速度通過產線,裝配線上最慢的工作站成為瓶頸,限制了生產速率。眾所周知,在汽車裝配線的發展過程中,亨利·福特曾說過:「任何顧客都可以擁有他想要的任何顏色的汽車,只要是黑色的。」限制油漆顏色的決定,是因為當時唯一能夠乾燥得足夠快的顏色是黑色——選擇其他顏色會拖慢整條裝配線。此外,產品設計的任何變更,如產品的尺寸和形狀,往往意味著生產線需要重建,導致每次變更都會產生巨大的成本負擔。

靈活性的重大進步來自於獨立推車技術的發展,例如Rockwell Automation的iTRAK®和MagneMover®系統。這種輸送方式有效地實現可變間距處理,減少瓶頸的影響。此外,獨立推車本身更具模組化特性,提升靈活性與可擴展性,同時減少因切換造成的停機時間。使用MagneMover®時,產品不再需要經過自動化產線上的每個工作站,允許在同一條產線上生產更廣泛的產品,且無需切換停機時間。最後,獨立推車技術所依據的基本概念——線性馬達——比傳統輸送解決方案具有更少的運動部件,意味著更少的維護和停機時間,以及更快的處理速度。

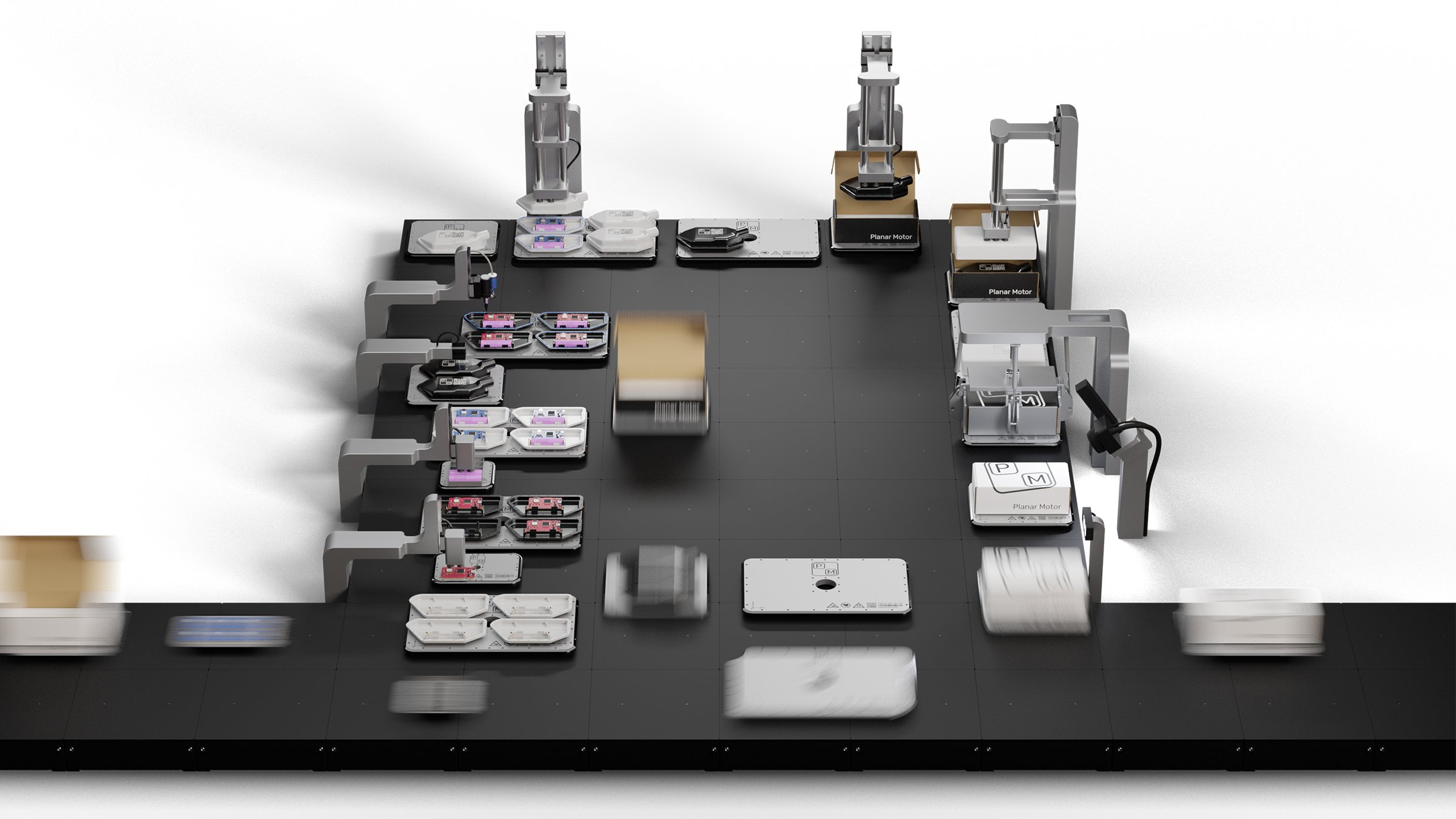

平面馬達解決方案,如Planar Motor Inc開發的XBots,是為製造商提供靈活性的另一個選擇。平面馬達解決方案由以任意模式佈置的定子組成,以及可在定子表面自由移動的任意數量動子。動子採用磁懸浮技術,提供6自由度控制,通常可承載高達14kg(30lb)的載荷。動子不再受限於軌道,使全新類型的機器設計成為可能。例如,對於需要動態重新配置處理步驟的高度可客製化應用,實現起來變得非常簡單。另一個例子是,動子可輕鬆以2D方式排列,用於包裝應用。最後,由於動子可原地急轉彎,機器所需的佔地面積通常可減少一個數量級,為製造商帶來巨大的間接成本節省。