一般產品從原材料到成品的過程中平均會被稱重七次。透過在製造生產系統中使用緊密整合的可程式邏輯控制器背板插入式稱重模組,企業能夠快速且無縫地監控重量、及時做出決策並有效控制其生產流程。

可程式邏輯控制器重量模組廣泛應用於多種場合,例如庫存控制、配料/混合、填充/分配、檢重、重量液位、速率控制與速率監控等。 這些模組的優點包括:

- 可直接插入背板,無需佈線。

- 為可程式邏輯控制器/PAC產生快速、準確且確定性的重量數據。

- 使用機架I/O進行應用控制。

- 在RSLogix™的I/O組態選單樹中內建附加設定檔,以存取設定與數據輸出功能。

- 經過測試與驗證的人機介面面板/AOI,便於與基本稱重功能整合。

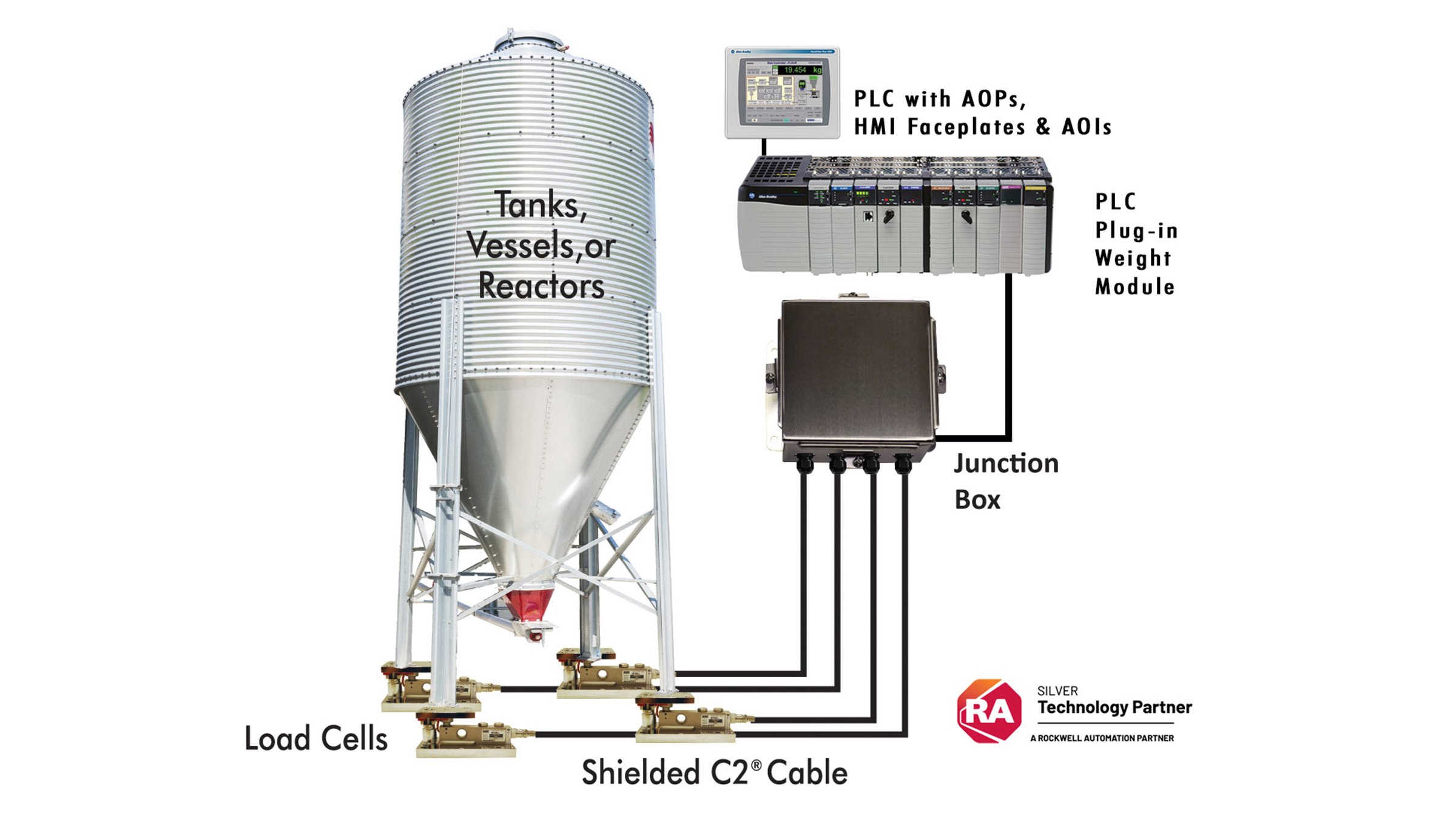

可程式邏輯控制器插入式重量模組僅是完整解決方案的一部分。稱重系統可採用多種形式,但通常包含一個或多個支撐(或懸掛)稱重容器或平台的荷重元、一個用於匯總荷重元信號的接線盒,以及重量模組。 另一常見應用是在進料或分配時,材料以失重或增重操作方式進行測量。

系統重量讀值的準確性可能受系統組件品質及其在製造環境中的安裝與操作影響。目標是為流程提供快速、準確且穩定的重量讀值,並以足夠快的更新速度有效控制流程。每台秤都必須能快速安裝、組態與校準,後續維護——重新校準與問題診斷也要簡便。

安裝——稱重時需考慮多項因素,例如容器的尺寸與類型、支撐結構、管道(隔離)、振動(移動)及環境(重心、溫度、風力、地震力)等。為確保稱重準確,所有被測重量必須僅由荷重元支撐。您甚至可利用拉力荷重元將容器懸掛於室內夾層,節省寶貴的生產樓面空間。

Hardy安裝配合Rockwell Automation®整合工具,於筒倉、儲罐、平台及台秤上的安裝速度可提升至原本的兩倍。這些頂級附加設定檔(AOP)與面板/AOI均經過測試、驗證與文件化。結合C2®校準與整合技術員診斷,安裝速度提升至兩倍,更加簡便且穩健。

校準——用於校準與驗證工業秤的傳統方法可能非常耗時、昂貴、對生產造成干擾,並/或使員工及製造供應鏈面臨一定風險。通常,秤的容量越大,對生產線的影響越大。有些公司可能被迫或選擇妥協校準,僅以低於容量80%的SPAN負載完成校準,從而偏離「最佳稱重實踐」指引。 傳統流程通常需時甚久(數小時)。秤越大,所需時間越長(數小時又數小時)。這可能導致生產整體設備效率(OEE)下降且成本上升。

Hardy的C2「現場無重量校準」方法,於製造時以NIST認證測試砝碼將每個荷重元從0%加載至100%。此步驟可捕捉每個荷重元的特性(mV/V/ohm),並補償其輸出特性。每個製造的荷重元在電氣上完全匹配。校準特性嵌入於荷重元晶片中,供客戶製造現場使用。可程式邏輯控制器插入式重量模組讀取該晶片並校準,以將感測器信號對應至重量值。

整台秤僅需加載5%~10%的小驗證重量即可完成校準與驗證以進行「驗證」。這並非獨特技術。此種預先校準感測器的方法亦應用於如智慧型壓力感測器等。

振動——為盡可能準確地稱重容器,必須完全由荷重元及相關安裝硬體支撐。若容器配有會產生振動的混合器或攪拌器,插入式稱重模組必須將振動資訊從重量讀值中排除(分離與消除)。 在多數稱重系統中,儀器會利用平均化以減少振動影響。 這可能大幅降低更新速率,導致整體系統變慢。 Hardy的WAVERSAVER®採用專有演算法,將振動數據與重量數據分離並消除,使系統更快且更準確,且不會降低循環時間。 重量讀值既快速又準確。

診斷——稱重系統的故障排除可能非常耗時。組件往往安裝於難以觸及之處,或置於需專用工具才能開啟的外殼內。若需單獨拔除、檢查並重新測試荷重元,整體系統的完整性可能會受到影響。