電動車 (EV) 的變革正在大刀闊斧進行當中。全球電動車的數量正在迅猛增長,如果您專注於設計一個能為其提供充足電力的環境,那麼您完全可以運用智慧且可擴充的生產策略滿足不斷高漲的需求,因為它從一開始就能為業務增長打下了堅實的基礎。任何電池供應中斷或者超級工廠試運轉延遲都會迅速打亂電動車的生產計劃。

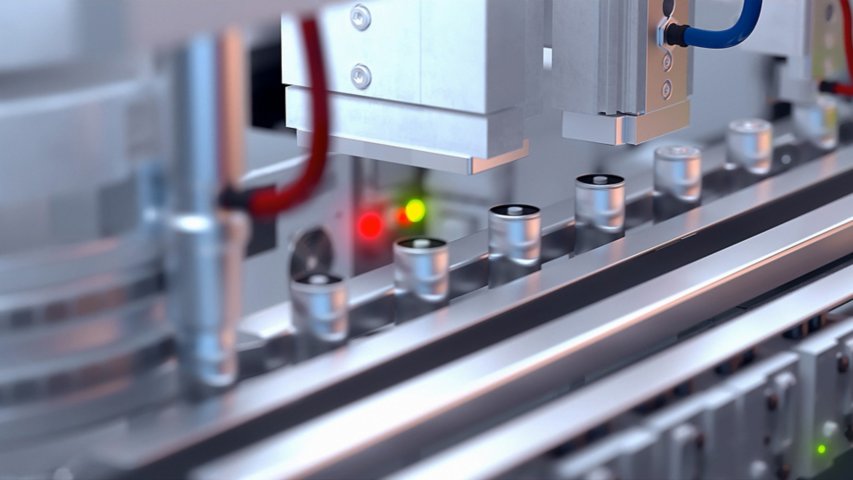

電池製造商需要面對生產需求多樣化、專案時程緊張,以及產能受限的問題。而汽車製造商需要依靠最大化的電池生產速度來滿足呈指數級增長的需求。為了能夠始終提供高品質安全的電池,您通常需要將全新的自動化解決方案納入既有的製程,利用建模與模擬工具執行各種「假定」生產場景的離線測試,從而解決專案時程緊張的問題,並且您必須具備即時調整能力,以緊跟電池科技的快速變革。

因此,電動車與電池製造商正透過建造互連的電池超級工廠,以快速擴大其產能。他們迫切需要利用數位視覺支援工具來部署更智慧、更高效的製造過程,而這些工具可有助於加快專案進度、縮短停機時間並實現離線測試。這意味著大型電池生產設施將成為剛需,實現起來卻並不容易。

在整個營運過程中創造價值

那麼如何才能確保一座電池超級工廠順利啟動? 解決之道在於讓智慧工廠真正實現智慧化運營以及各環節的相互協調。為了實現這一點,您必須部署製造執行系統 (MES) 作為互連超級工廠的基石,如上文提到得那樣。現代 MES 系統可以彌合 IT 和 OT 之間的缺口,實現端到端連接和可見性,幫助製造商最佳化運營並解決關鍵品質問題。

數位化的企業可以更快響應市場需求,這在很大程度上要歸功於 MES 系統。MES 的其中一個關鍵功能就是能在數位世界中及早解決生命週期挑戰,以免其在真實世界中演變成「真正」的問題。MES 在搭配建模與模擬工具進行「假定」生產情境的離線測試時也具有極高的靈活性與彈性。其可將您的營運與各廠房及全球業務系統緊密聯繫在一起,使生產人員能夠運用即時的見解做出更快、更明智的決策,從而加快響應速度。

運用整合式 MES 系統,您可以在整個超級工廠實現可視化,並在專案初期就實現智慧運作,從長遠來看可以顯著節省時間與成本。

透過數位創新以滿足需求

對於電動車製造商而言,要克服專案時程緊張的問題、改變生產需求並提高產能,模擬軟體則不可或缺。

隨著數位化技術的發展,以及數位分身的運用,使製造商可以利用數位分身讓設計流程更靈活,達到錦上添花的效果。數位分身可使您精確地離線測試製造情境,持續改善長期資產設備。您可運用數位分身在尚未購買零件或擴充勞動力前,對機器和廠房進行設計、測試及驗證。此功能可改善員工的工作方式,並幫助您發展與跟上快速變化的電動車產業的步伐。

運用 Emulate3D™ 數位分身軟體,電動車與電池製造商可擴大其機器的設計與效能潛力。Emulate3D 技術具 PLC 與 CAD 相容性,可為許多使用者提供最佳虛擬試運轉解決方案。可在訂購零件之前,查看機器的運作狀況。在進入現場之前找出控制問題。並將工廠人員轉移到虛擬環境,在那裡他們可在系統上進行訓練而無需承擔後果、可以預測未來的效能、並模擬換線。

先展示再設計

在超級工廠設計過程中,有三個關鍵領域可使用 Emulate3D。Emulate3D 具有各種標準工具可讓您建立廠房平面圖,並讓您快速達到具有能真實展示之系統的程度。一旦完成初步展示階段,您即可利用標準機器與程式碼做出實際模型,來呈現理念與溝通想法,以確保所有專案關係人都有相同的理念與願景。

第一個關鍵領域是,在付諸行動之前能夠展現您的理念,並為所有關係人打造視覺體驗。要滿足緊湊的專案時間表,就必須提早在設計階段開始。借助數位分身軟體,您即可為工廠建立概念模型,以研究初步系統設計的運作方式。不論您要嘗試在設施中裝置設備還是讓詳細的生產流程更加穩定,仿真軟體都能讓所有相關人員擁有建立概念模型之 3D 配置圖的工具,並幫助人員了解該如何縮短開發時間,並透過明確的概念理解進行決策。

運用模擬進行擴充

在概念模型通過認可後,要讓超級工廠順利啟動的第二個關鍵領域,便是透過在 Emulate3D 軟體中模擬與實驗的方式來測試您的設計。當我們談到使用 Emulate3D 進行模擬時,我們指的是一個獨立模型,可讓您在系統中反覆做每件事,以及利用實驗進行變數分析,例如要如何縮短停機時間與擴大產能等。

在您要開始決定一些要素時這樣的測試至關重要,比如說不同設備零件,可能某些零件較便宜而使得製程變慢,而某些零件則更昂貴卻可以加速製程等。或許您正在考慮要使用自動化或非自動化的方式,或正在分析系統以確定長遠來說設計是否能滿足需求。一個系統必須同時滿足目前與未來需求的情況並不普遍。仿真軟體可幫助確定系統目前的配置是否能在不停機或變更的情況下滿足未來的需求。

最棒的是這類測試還可以透過設定不同變數再執行模型的方式進行模擬,還可依特定工廠需求快速或刻意地完成。透過使用典型標準物料搬運處理設備或您的自訂 CAD 設備之可匯入模型,您可即時看到系統產量的變化。

運用仿真進行擴充

啟動超級工廠的第三個關鍵領域即是要處理新製程的離線測試,最終達到節省試運轉之時間與成本的效果。仿真可讓工程師在採用 3D 電腦輔助設計 (CAD) 物件的虛擬環境上執行程式,因此無需等待機器建置完成即可開始進行整個系統的評估。有了它,您可以建立一個使用實際運作邏輯並連接到控制系統的虛擬機器了。然後,您可在試運轉前測試、偵錯和驗證機器的效能。您可以模擬機器來測試新的配置和產品類型。這代表了有機會能在啟動超級工廠時導入近乎無限的數位分身。

一旦您將邏輯控制從專案的重要過程中去除,系統試運轉便成為了一系列的確認。例如,安全硬體是否運作,以及電路配線是否正確?

仿真也提供可在虛擬環境中做到在實體環境中可能具危險性、過於費時、昂貴、使用過多原料,或可能對其他生產造成風險之工作的能力。這意味著您可以對系統進行數位化測試,以較少的時間、成本與風險來確定對啟動超級工廠非常重要的事項。

仿真與數位分身軟體對於工業機器設計,以及科技能如何推動電動車與電池製造商的合作等,具有無限的可能性。請深入了解我們的汽車產業資源,藉此趕上日漸複雜且快速變化的汽車產業步伐。