Enquanto isso, a indústria de petróleo e gás também enfrenta o desafio do crescimento das aposentadorias. Quando funcionários qualificados e experientes deixam a força de trabalho, eles levam consigo décadas de conhecimento crítico sobre ativos e processos de produção.

A implantação de recursos de produção mais inteligentes, quando apropriado no ecossistema, pode ajudar na superação desses desafios, capturando conhecimentos essenciais sobre o processo e possibilitando níveis mais altos de automação no sistema de controle na borda.

Automação inteligente na borda – EDGE AI

A inteligência pode vir de diversas fontes. A indústria tem um grande histórico de know-how de operações e ferramentas de modelagem e simulação. Hoje em dia, as soluções precisam cada vez mais buscar o equilíbrio ideal entre esse domínio de conhecimento e o aprendizado de máquina. Historicamente, um ou mais desses elementos estão desconectados. O que determina o sucesso de uma inteligência mais descentralizada é efetivamente integrar, implantar e manter esses elementos em escala.

Essas soluções podem integrar-se diretamente à unidade terminal remota (RTU) e ao rack do painel de controle habilitado para IoT de um ativo de produção e serem gerenciadas centralmente na nuvem com atualizações over-the-air. Ao implantar essa inteligência na borda, você pode obter os tempos de resposta necessários para a automação e a otimização da malha fechada. A automação avançada pode ser estabelecida de maneira confiável, sem ficar suscetível a fatores como interrupções nas comunicações sem fio, limitações de largura de banda e custos.

Quando implantada, a probabilidade e a severidade dos problemas, como eventos de fluxo baixo, podem ser detectadas e enfrentadas imediatamente.

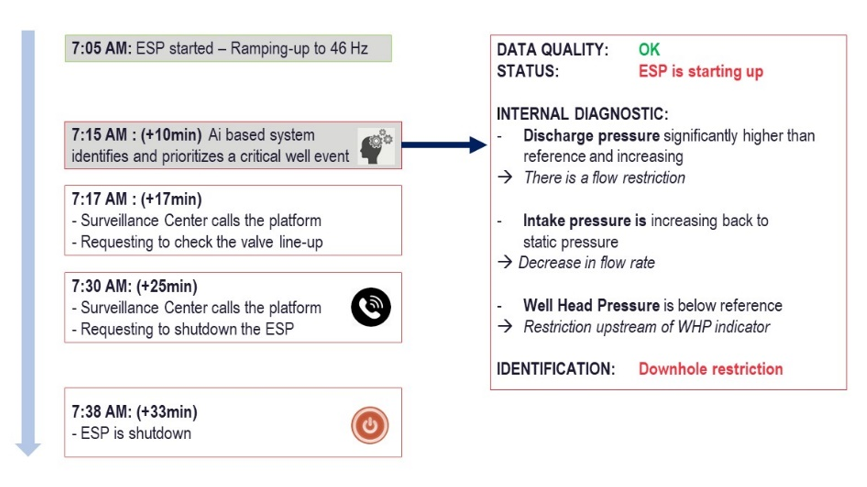

Voltemos ao exemplo da ESP: como é possível um sistema não só identificar eventos como os melhores especialistas da categoria, mas também resolvê-los de forma mais rápida, confiável e otimizada? Como um carro autônomo que evita colisões detectando riscos e realizando manobras corretivas, essas soluções baseadas em IA implantadas no sistema de controle podem reconhecer situações de alto risco

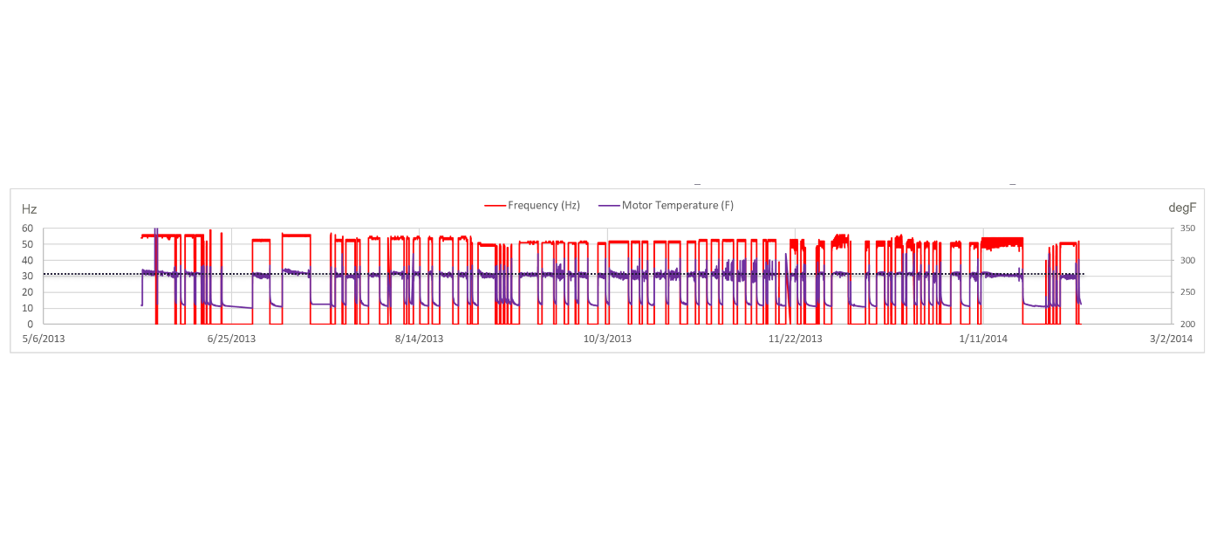

ao avaliar constantemente a probabilidade e a severidade de problemas, como eventos de fluxo baixo, e agir imediatamente em tempo real. Como as ESPs ficam localizadas no fundo dos poços, elas exigem um fluxo adequado para resfriar o motor e a bomba. Em situações de fluxo baixo, uma quantidade significativa de energia pode ser potencialmente liberada localmente em torno da ESP, exigindo atenção imediata para resolver o evento. A solução pode atuar ajustando as operações dos equipamentos, como a velocidade da ESP ou outras manipulações de válvula, com base no tipo específico de evento de fluxo baixo que ela detectar, monitorando constantemente o impacto dos ajustes de acordo com vários critérios.

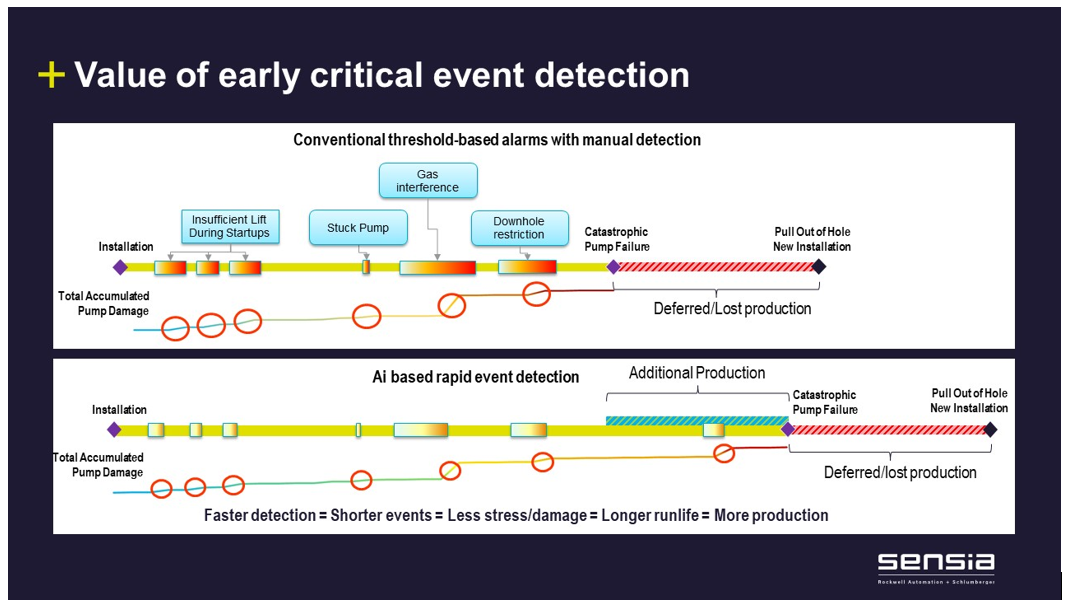

Esse tipo de tomada de decisão inteligente simula um “superoperador” que pode ajudar a prevenir que as situações escalem ao ponto de provocar o desarme dos limites de proteção ou a falha dos equipamentos e resultem em um tempo de parada não programada dispendioso. Além disso, ao fazer ajustes de controle proativamente nos estágios iniciais de agravamento das condições, o sistema consegue proteger os ativos de produção e estender sua vida útil operacional.

Hoje em dia, com recursos limitados, os operadores estão tendo que priorizar em quais poços focar sua atenção com base em métricas, como taxas de produção, deixando os poços menos críticos mais propensos a desarmes e paradas prolongadas. No entanto, em uma era em que cada mínima eficiência precisa ser aproveitada, essas soluções baseadas em IA dimensionáveis podem ajudar os operadores a evitar a necessidade dessas compensações drásticas.

Finalmente, o desempenho da solução é comparado e avaliado continuamente por especialistas, uma prática fundamental para desenvolver a confiança entre o usuário e o sistema.

Um nível mais alto de conhecimento

Quando operacionalizadas em escala, essas soluções baseadas em IA também podem aprimorar a gestão de ativos de produção ao fornecer um nível mais elevado de suporte a decisões para especialistas em operações. Em um nível centralizado, isso permite que você comece imediatamente a identificar, priorizar, resolver e classificar eventos.

Ao incentivar essa cultura em fluxos de trabalho bem-projetados, uma abundância de conhecimento pode ser acumulada ao longo do tempo e usada para aprimoramento contínuo. No caso da ESP, conforme mais eventos são validados e devidamente catalogados, técnicas de aprendizado supervisionado podem ser implantadas para retreinar os mecanismos e aprimorar as métricas de desempenho.

Além disso, o conhecimento capturado pode ser usado em toda a sua empresa, em um nível de granularidade relevante. Agora, em vez de perder esse valioso conhecimento pessoal quando os funcionários se aposentam, você coleta, retém e compartilha conhecimentos com sua força de trabalho, incluindo funcionários potencialmente mais novos e menos experientes, para impulsionar melhores decisões.

Essa abordagem também pode transformar a maneira como o pessoal da produção trabalha. Mas como? Como a solução, quando incorporada ao sistema de controle, pode monitorar e responder quando apropriado, os operadores podem se concentrar melhor em atividades de valor agregado de médio a longo prazo, como planejamento de operações de manutenção e estratégias de otimização de produção.

Conforme mais inteligência for disponibilizada no ecossistema com o passar do tempo, a lacuna entre os engenheiros de produção e as operações diminuirá. Isso possibilitará uma colaboração maior entre as equipes e ajudará no aproveitamento de eficiências anteriormente inexploradas.

Além disso, existem elementos da solução baseada em IA que podem aprender continuamente sobre cada poço e seus eventos. Com esse mecanismo, a solução se adaptará e, eventualmente, poderá aprimorar suas decisões a fim de solucionar melhor os problemas com base no histórico específico de cada poço. Isso permite que cada poço seja controlado como se um engenheiro de supervisão dedicado estivesse monitorando-o e oferecendo suporte continuamente por anos.

Modernizando os locais de perfuração

As soluções em tempo real baseadas em IA na nuvem e na borda já estão sendo implementadas, ajudando a conduzir tomadas de decisão melhores.

Elas são projetadas para impacto máximo e interrupção mínima, com a capacidade de escalar para muitos ativos com configuração e manutenção mínimas ao longo do tempo. Os testes de campo em andamento continuam a gerar resultados positivos, com soluções baseadas em IA sendo usadas na nuvem para detectar e priorizar eventos, e na borda para resolver eventos críticos e melhorar ao longo do tempo de forma autônoma.

Em breve, soluções inteligentes como essas serão uma necessidade competitiva para produtores que desejarem não apenas aprimorar seu desempenho e lucro, mas também reter o conhecimento de operações críticas antes que ele seja desperdiçado.