Samuel Oseguera- Technology Consultant, Rockwell Automation

Os envolvidos no setor de mineração entendem que o custo do tempo perdido é imenso. Locais remotos, distantes de áreas urbanas e com demandas de processos contínuos demonstram a importância de se manter a produção. Se uma etapa da operação for interrompida, o restante dos processos também poderá ser afetado. Além disso, o grande volume de material administrado pela operação desses locais resulta em uma alta vulnerabilidade de custos inesperados devido ao tempo de parada não programada. Essa situação pode resultar em um pesadelo financeiro. Por exemplo, as operações de mineração exigem uma demanda mais alta de hardware robusto, sistemas confiáveis e equipes de alto desempenho.

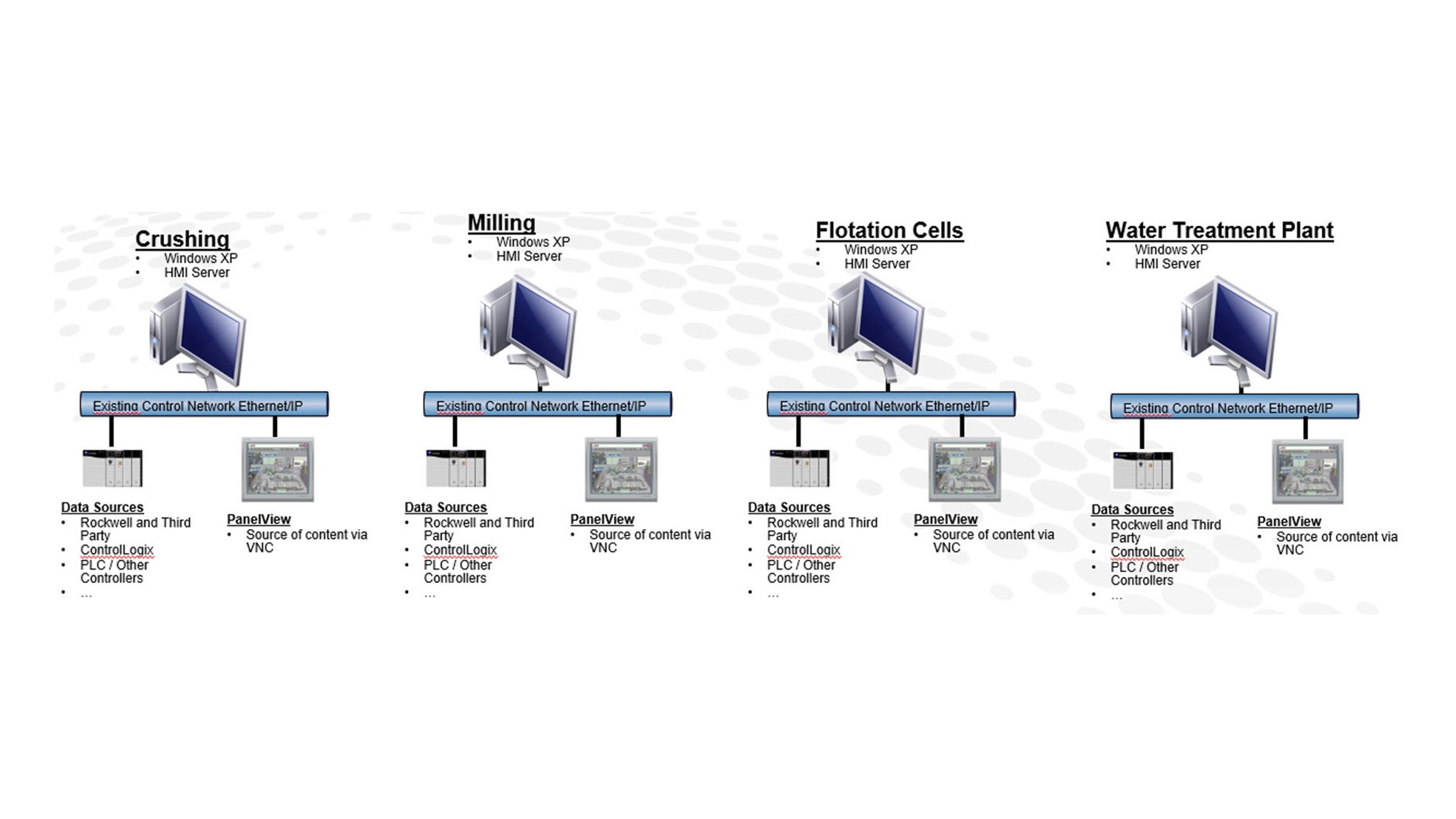

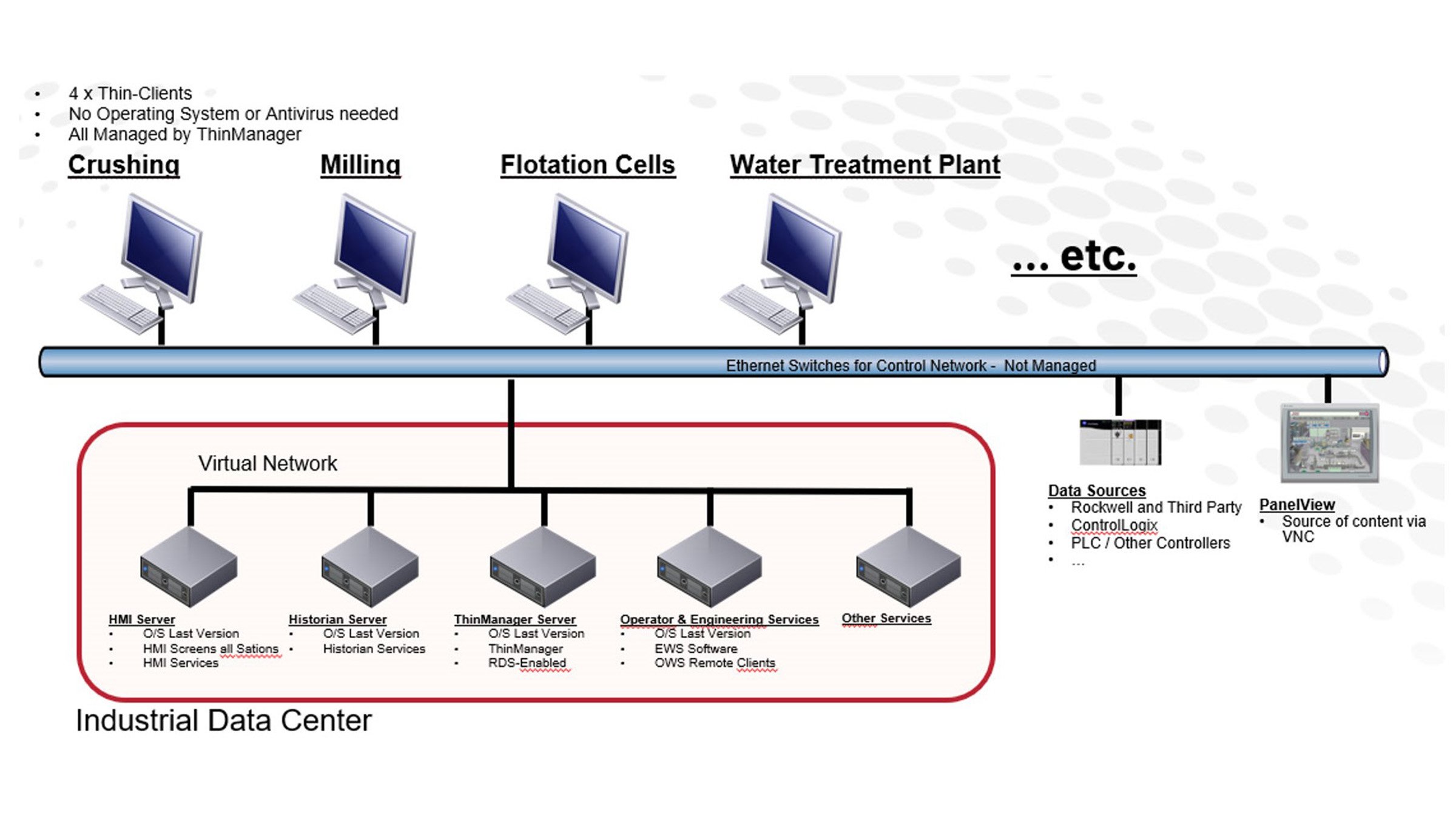

Temos visto minas, principalmente de pequeno e médio porte, tornando-se “organizações” de sistemas em silos (Isolados). Isso geralmente acontece com projetos de baixo capital que não contam com uma empresa de engenharia para projetar holisticamente o processo e coordenar os diferentes serviços de engenharia, desenvolvimento e pós vendas. Durante a construção, diferentes empresas estão envolvidas em diferentes estágios do processo (extração, britagem, moagem, flotação, tratamento de água etc.). Quando isso ocorre, vários sistemas de controle (SCADA ou DCS), sistemas elétricos e de potência e ferramentas de relatório são implantados.

Consequentemente, o gerenciamento da operação se torna complexo. Por exemplo, quando ocorre um problema na área de britagem, o operador dessa estação de trabalho identifica o problema (o motor parou) e, via radiocomunicação, solicita o suporte do pessoal de manutenção. Infelizmente, na maioria das vezes, a equipe de manutenção recebe a notificação sem muitos detalhes. Eles transportam seus laptops com as ferramentas de engenharia e diagnóstico a bordo do veículo e dirigem até a subestação ou eletrocentro, que pode estar, em alguns casos, a até 30 minutos de distância da área de operação e ou administrativa. Chegando lá, eles encontram o painel, procuram o controle do motor do britador e identificam o problema. Segundo pesquisas, 30% do tempo gasto para concluir uma tarefa é dedicado meramente a pesquisar as informações necessárias para concluí-la. [1]

A maioria desses locais também não tem acesso à Internet. Consequentemente, as informações de localização de falhas e as recomendações do fornecedor nem sempre estarão disponíveis quando necessário. Essas dificuldades complicam ainda mais o processo e a retomada da produção.

A mesma vulnerabilidade é identificada em todos os ativos de todos os estágios do processo. Os desafios são a visibilidade e a colaboração. O pessoal de operação e manutenção não possui as ferramentas para visualizar de forma coordenada o que está acontecendo no processo e relatar os eventos com eficácia. As diferentes áreas são visualmente isoladas porque cada estágio foi projetado e construído por diferentes fornecedores e fabricantes de máquinas: estrutura em silos. Muitas minas de pequeno e médio porte contam com estações de trabalho do operador específicas para cada um desses estágios de processamento que estão desconectadas das demais. Veja a imagem abaixo: