A gestão de energia otimizada é a base da produção sustentável

De acordo com o Fórum Econômico Mundial, a indústria responde por 40% do uso global de energia e 30% das emissões de gases de efeito estufa (GEE). A energia é um dos custos de produção que mais cresce, impulsionando a necessidade de melhorar a eficiência. De fato, prevê-se que o consumo mundial de energia aumente mais de 300% até 2050[1].

A crescente pressão para cumprir metas de sustentabilidade e compromissos de neutralidade de carbono, bem como para otimizar as operações industriais a fim de melhorar a eficiência energética e reduzir custos, destaca a importância crítica da monitoração e gestão desses custos.

A conscientização aprimorada sobre o uso de energia é a base para qualquer programa de gestão estratégica de energia – ela ajuda uma organização a entender onde, quando e como usa energia para estabelecer o escopo necessário de seus esforços de economia de energia e definir as principais métricas.

Benefícios da produção sustentável

- Reputação da marca aprimorada

- Redução do consumo de materiais e energia

- Permite a entrada em mercados cada vez mais regulamentados

- Cultura da empresa e engajamento dos funcionários aprimorados

- Aumento do resultado final dos programas de reciclagem

As práticas de gestão de energia envolvem a monitoração e o controle ativos do uso de energia em seus processos de produção.

Quais problemas de gestão de energia estamos tentando resolver?

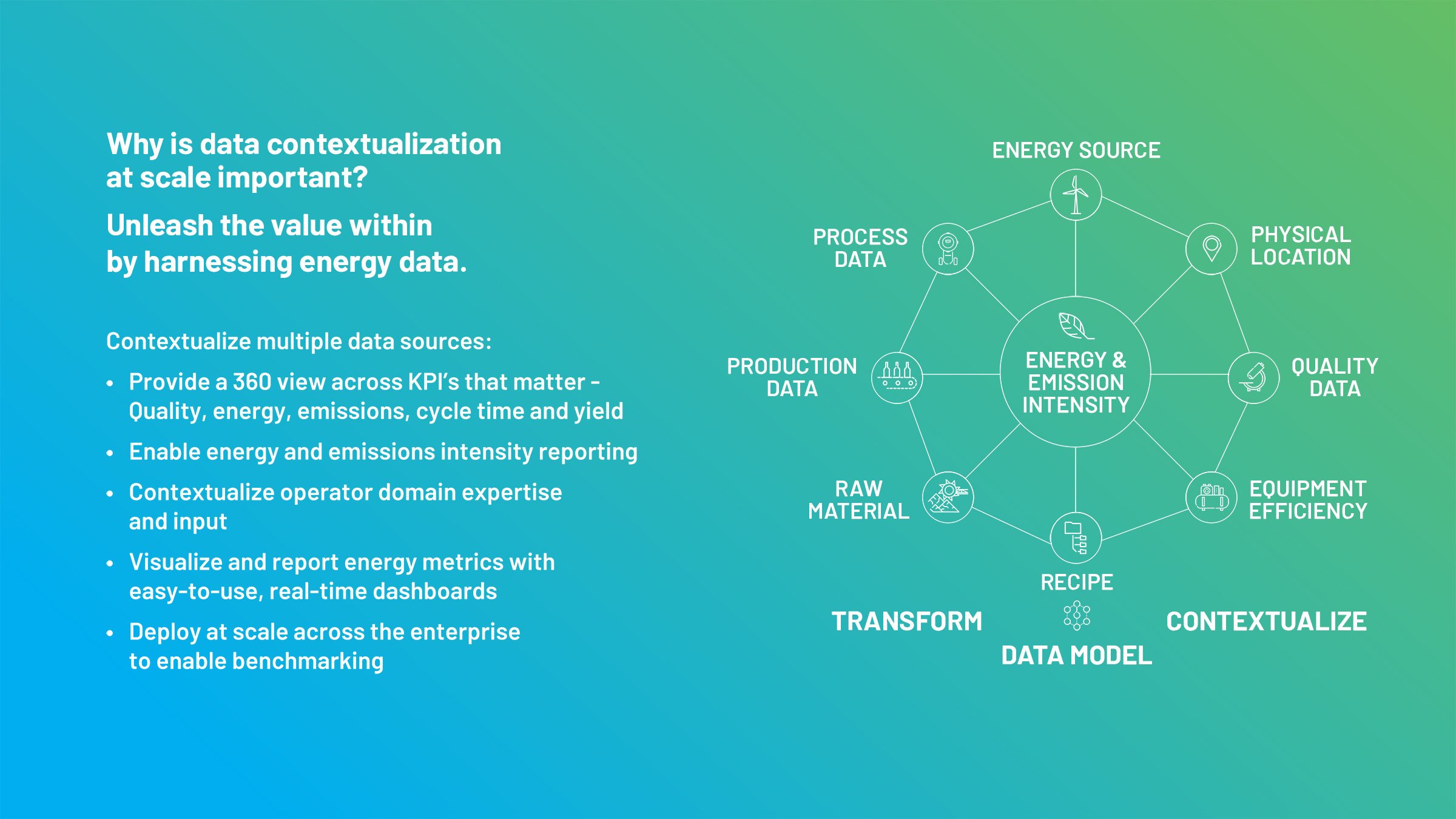

Obter métricas de desempenho energético de equipamentos industriais é difícil porque os dados carecem de contexto de tecnologia operacional (TO) — em relação ao tempo, fonte, tipo e relação com a condição operacional de outros componentes de produção. Sem o contexto de TO, a maioria dos dados industriais é não estruturada e capturada em diferentes registros de data e hora, o que cria desafios para organizar, gerenciar e obter análise acionável. O que os fabricantes querem saber:

- Quanta energia é consumida para fabricar este produto?

- Quais são os processos que consomem mais energia?

- Como evitamos cobranças caras por demanda de energia?

- Como conseguimos disponibilidade e reduzimos o custo de energia?

- Como aumentamos a produtividade e reduzimos o uso de energia?

- Como criamos uma máquina mais eficiente em termos de energia?

Desafios comuns dos clientes

Alguns dos desafios mais comuns para os fabricantes envolvem questões ambientais, sociais e de governança, ou ESG. Esses três fatores são fundamentais ao medir a sustentabilidade e o impacto ético de uma empresa e são cada vez mais importantes para investidores socialmente responsáveis ao decidir investir em um negócio ou empresa.

O primeiro está relacionado às regulamentações em constante evolução, bem como à complexidade dos padrões de relatórios, já que há vários frameworks e padrões de relatórios para escolher. O primeiro desafio afeta o segundo – porque é difícil definir, medir e relatar metas ESG, também é difícil alcançá-las. A Agência Internacional de Energia (IEA) estima que mais da metade das reduções de emissões até 2050 poderia vir apenas de medidas de eficiência energética. Água e resíduos também são preocupações importantes. Para resíduos, isso inclui eficiência de material nas operações e circularidade no design do produto.

Em 2020, a Rockwell Automation realizou uma avaliação de materialidade por meio de um consultor terceiro. Com base nas evidências de impactos, riscos e oportunidades fornecidas por meio de entrevistas e fontes de partes interessadas, a Rockwell Automation mapeou a prioridade relativa das questões para as partes interessadas externas.

Uma das principais prioridades era como aproveitar nossa tecnologia para ajudar nossos clientes a aumentar a eficiência de seus recursos. Descubra as outras áreas que priorizamos em nosso Relatório de Sustentabilidade de 2020.

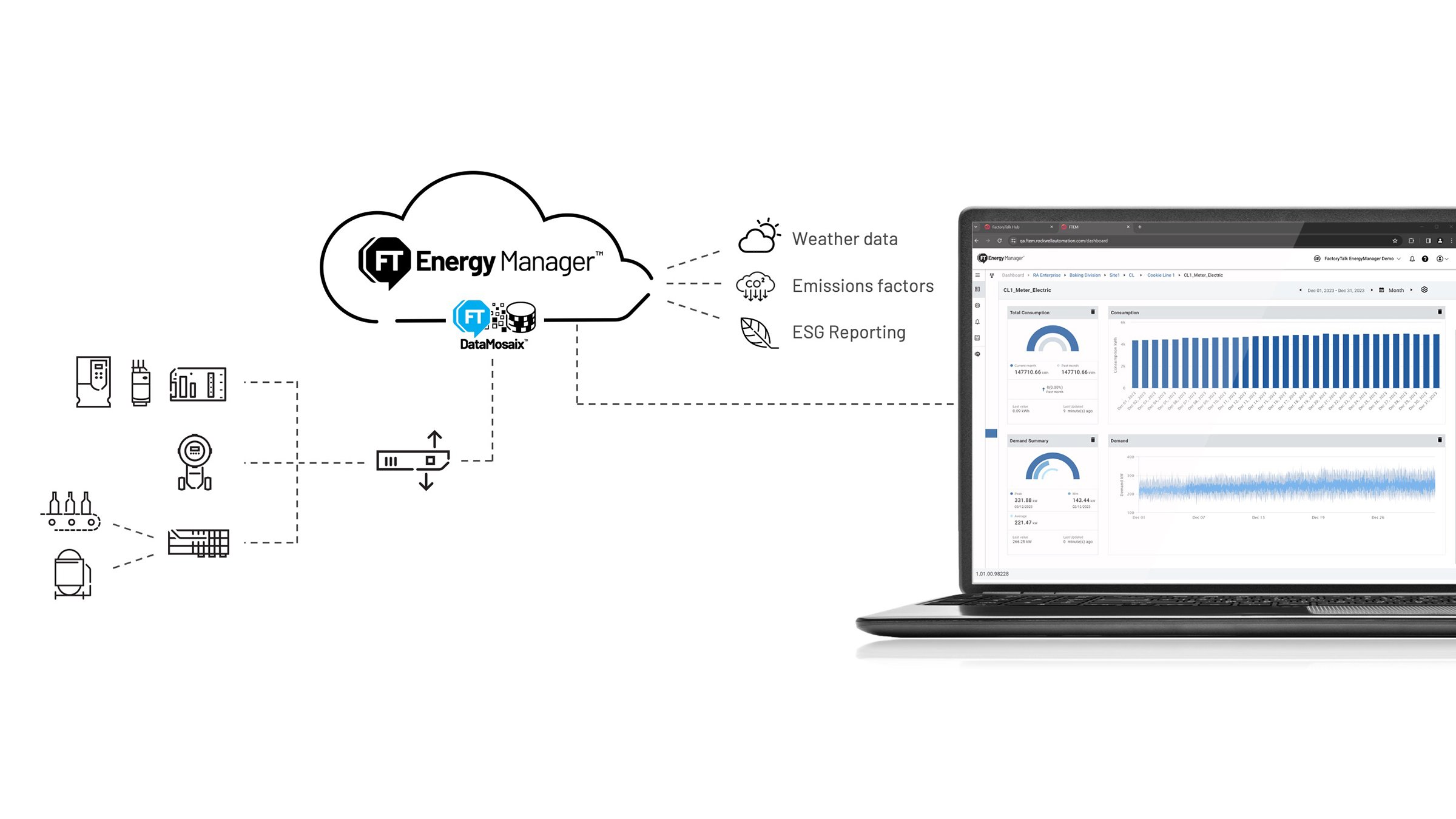

E, em 2023, lançamos o FactoryTalk® Energy Manager™, um aplicativo de monitoração de energia baseado em plataforma de convergência de TI/TO que fornece informações de energia e produção com base em um modelo de planta de energia do processo subjacente em uma fábrica, área de processo, linha e nível de máquina. Os fabricantes podem entender onde, quando e como suas instalações usam energia para estabelecer o escopo necessário de seus esforços de economia de energia e definir principais indicadores de desempenho.

O FactoryTalk Energy Manager é construído sobre o FactoryTalk® DataMosaix™, uma solução Industrial DataOps criada para acesso de toda a empresa e em vários locais. A solução fornece ferramentas flexíveis e escaláveis para acelerar a usabilidade dos dados por especialistas e analistas de domínio. Os fabricantes agora podem tomar decisões informadas com base em seu consumo de energia com acesso controlado a dados relevantes e contextualizados e atender às suas metas ambientais.