Um dos maiores desafios enfrentados pelos fabricantes é a crescente demanda por flexibilidade e opções de produtos diversificadas. À medida que a pesquisa e o desenvolvimento aceleram, os ciclos de design de produtos estão ficando mais curtos, com uma gama mais ampla de produtos sendo lançados em um tempo mais curto, e os consumidores exigindo cada vez mais opções de personalização. A perda de produtividade devido às trocas de linha está se tornando uma grande dor de cabeça para os fabricantes.

Tradicionalmente, o desenvolvimento da linha de montagem tornou a produção em massa economicamente viável, mas ao custo da flexibilidade. Como cada produto fabricado deve percorrer a linha na mesma velocidade, a estação mais lenta na linha de montagem torna-se um gargalo, limitando as taxas de produção. Famosamente, no desenvolvimento da linha de montagem automotiva, Henry Ford observou que “qualquer cliente pode ter um carro pintado de qualquer cor que ele quiser, desde que seja preto”. A decisão de limitar a cor da pintura foi tomada porque, na época, a única cor que poderia secar rápido o suficiente era o preto – escolher outra cor teria desacelerado toda a linha de montagem. Além disso, quaisquer mudanças no design do produto, como o tamanho e a forma do produto, muitas vezes significavam que a linha de produção precisava ser reconstruída, levando a um enorme custo adicional com cada mudança.

Um grande avanço em flexibilidade veio com o desenvolvimento de tecnologias de carrinho independentes, como os sistemas iTRAK® e MagneMover® da Rockwell Automation. Esse estilo de transporte permite efetivamente o processamento de passo variável, reduzindo o impacto de gargalos. Além disso, os carrinhos independentes são naturalmente mais modulares, permitindo maior flexibilidade e expansibilidade, ao mesmo tempo em que reduzem o tempo de parada não programada devido a trocas. Usando o MagneMover®, os produtos não precisam mais passar por todas as estações em uma linha de automação, permitindo que uma gama mais ampla de produtos seja fabricada na mesma linha de produtos, sem tempo de parada não programada para trocas. Por fim, o conceito fundamental no qual as tecnologias de carrinho independentes são construídas – motores lineares – tem menos peças móveis do que as soluções de transporte tradicionais, o que significa menos manutenção e tempo de parada não programada, bem como velocidades de processamento aprimoradas.

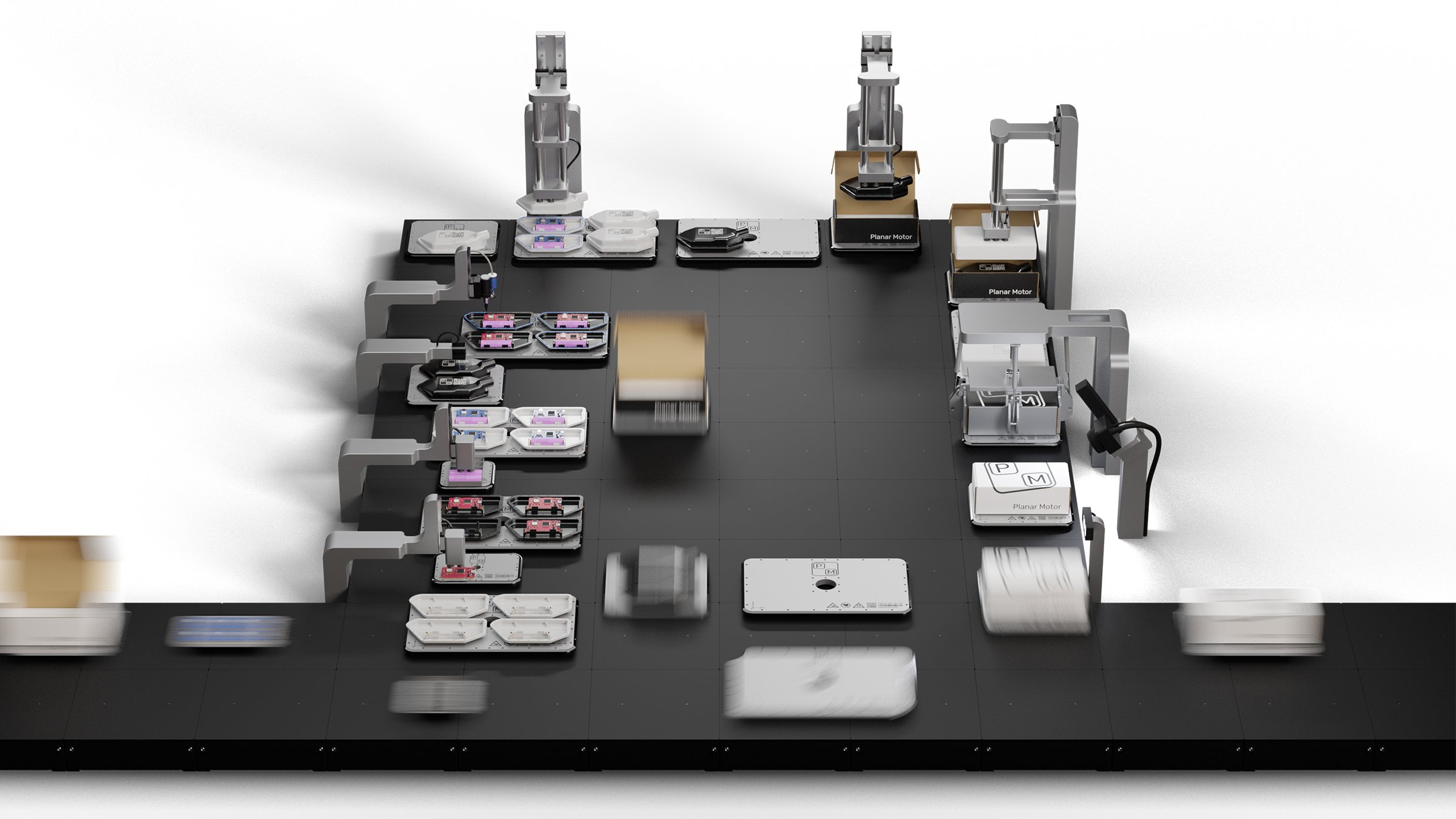

Soluções de motor planar, como os XBots desenvolvidos pela Planar Motor Inc, são uma opção adicional para fornecer flexibilidade aos fabricantes. Uma solução de motor planar consiste em uma coleção de estatores dispostos em qualquer padrão e qualquer número de transportadores, que podem se mover livremente pela superfície do estator. Os transportadores são levitados magneticamente, oferecem 6 graus de liberdade de controle e normalmente transportam cargas úteis de até 14 kg (30″). Os transportadores não estão mais confinados a uma trilha, tornando possível toda uma nova classe de projetos de máquinas. Como exemplo, aplicações altamente personalizáveis, onde a reconfiguração dinâmica das etapas de processamento é necessária, tornam-se triviais de implementar. Como outro exemplo, os transportadores podem ser facilmente organizados em 2D para aplicações de embalagem. Finalmente, uma vez que os transportadores podem girar rapidamente, o espaço necessário para a máquina é frequentemente reduzido em uma ordem de magnitude, levando a enormes economias de custos para o fabricante.