Il panorama delle attività minerarie sta subendo un cambiamento radicale, con le aziende che adottano sempre più operazioni integrate e riducono la dipendenza dal personale sul posto. Nonostante i progressi tecnologici, il settore continua a confrontarsi con sfide come la volatilità dei prezzi delle materie prime, le crescenti richieste ambientali, sociali e di governance (ESG) e un mercato del lavoro estremamente competitivo. Questi fattori rappresentano minacce significative per la redditività, sottolineando l'importanza critica dell'efficienza operativa.

In risposta a queste condizioni, molte imprese minerarie hanno aumentato gli investimenti nelle tecnologie digitali, con l'obiettivo di migliorare le prestazioni. Tuttavia, i risultati attesi spesso non vengono raggiunti, poiché le aziende rivalutano strategie e soluzioni obsolete. Considerando il potenziale di un'impresa connessa, ci sono alcune aree chiave su cui concentrarsi per aiutare le aziende minerarie a raggiungere il successo sostenibile.

Trasformate i dati isolati in informazioni utili, tempestive e accurate che alimentano le operazioni integrate e supportano il processo decisionale.

- Le aziende utilizzano meno dell'1% dei dati disponibili in modo efficace

- Le decisioni aziendali si basano su informazioni inaffidabili

- Le operazioni si concentrano sulla risoluzione degli incidenti a breve termine piuttosto che sul miglioramento continuo

- I dati sono isolati all'interno di applicazioni interne

Sfide nella gestione dei dati per l'industria mineraria

Perché, allora, le aziende minerarie faticano ancora a trasformare i dati in informazioni utili per il processo decisionale?

Imprecisioni di misurazione

Il settore minerario e della lavorazione dei minerali presenta una serie di sfide uniche che lo distinguono da altri settori industriali. Al centro di queste sfide vi sono gli errori di misurazione intrinseci lungo tutta la catena del valore. Questa imprecisione porta a una serie di errori nei livelli di inventario, nei tassi di flusso, nelle perdite di materiale, nei bilanci e nelle metriche delle prestazioni complessive. Per mitigare questi errori, il settore utilizza processi di riconciliazione e regolazione. Questi processi richiedono soluzioni che non solo facilitino tali regolazioni, ma che forniscano anche una documentazione chiara dei valori originali e modificati. Inoltre, queste soluzioni devono garantire la trasparenza su chi ha effettuato le modifiche e quando sono state effettuate.

Disponibilità dei dati

Con processi ampiamente distribuiti, le interruzioni di rete o di corrente possono essere frequenti. In questi casi, i dati vengono raccolti e memorizzati localmente prima di essere caricati sui server non appena la rete torna disponibile. La sfida per gli utenti dei dati operativi è identificare e correggere eventuali calcoli o risultati che possono essere omessi dagli storici durante le interruzioni.

Fonte di dati da molti sistemi diversi

I sistemi informativi estraggono dati da molte fonti diverse, compresi i dati quasi in tempo reale negli storici e nei sistemi di controllo, e sistemi meno in tempo reale come i sistemi informativi di laboratorio (LIMS). La registrazione ora e data dei dati in questi vari sistemi diventa importante. Anche se i dati LIMS possono diventare disponibili solo un giorno o più dopo il prelievo del campione sul campo, devono comunque essere accuratamente correlati con il camion, il treno, il flussometro o il peso della cinghia che ha fornito i dati.

Validazione dei dati

Molti sistemi sorgente hanno i propri processi di validazione, correzione e gestione dei dati. Ciò significa che i dati, già inseriti nei calcoli (ad esempio, da una settimana), possono essere modificati alla fonte, alterando i risultati utilizzati nelle decisioni operative critiche in corso. I sistemi di gestione della flotta sono noti per questo, non solo per il cambiamento dell'orario di un'attività, ma anche per la modifica dei luoghi di carico e scarico, con conseguenti diversi bilanci di scorte e gradi ponderati in diverse località. Lo stesso vale per i LIMS, dove i test possono essere ripetuti e i risultati modificati, causando l'inserimento di dati alterati nei registri storici.

La sfida è rilevare i dati che sono cambiati alla fonte e rielaborare automaticamente tutti i risultati dipendenti, inclusi i bilanci delle scorte, i gradi ponderati, i rendimenti, i recuperi, gli indici di efficienza KPI e i tassi di rendimento.

Inserimento manuale dei dati

In quasi tutte le operazioni di estrazione e lavorazione del minerale, ci sono dati che non sono disponibili elettronicamente e devono essere inseriti manualmente dagli operatori. Questo può essere fatto dal personale sul posto durante i giri di controllo su dispositivi mobili, o dal personale della sala di controllo su desktop. In ogni caso, questo processo deve essere semplice e intuitivo, notificando al personale appropriato quando è richiesto un controllo programmato.

Definizione di una Mining Operations Management (MOM) di livello mondiale

Cos'è una soluzione di Mining Operations Management?

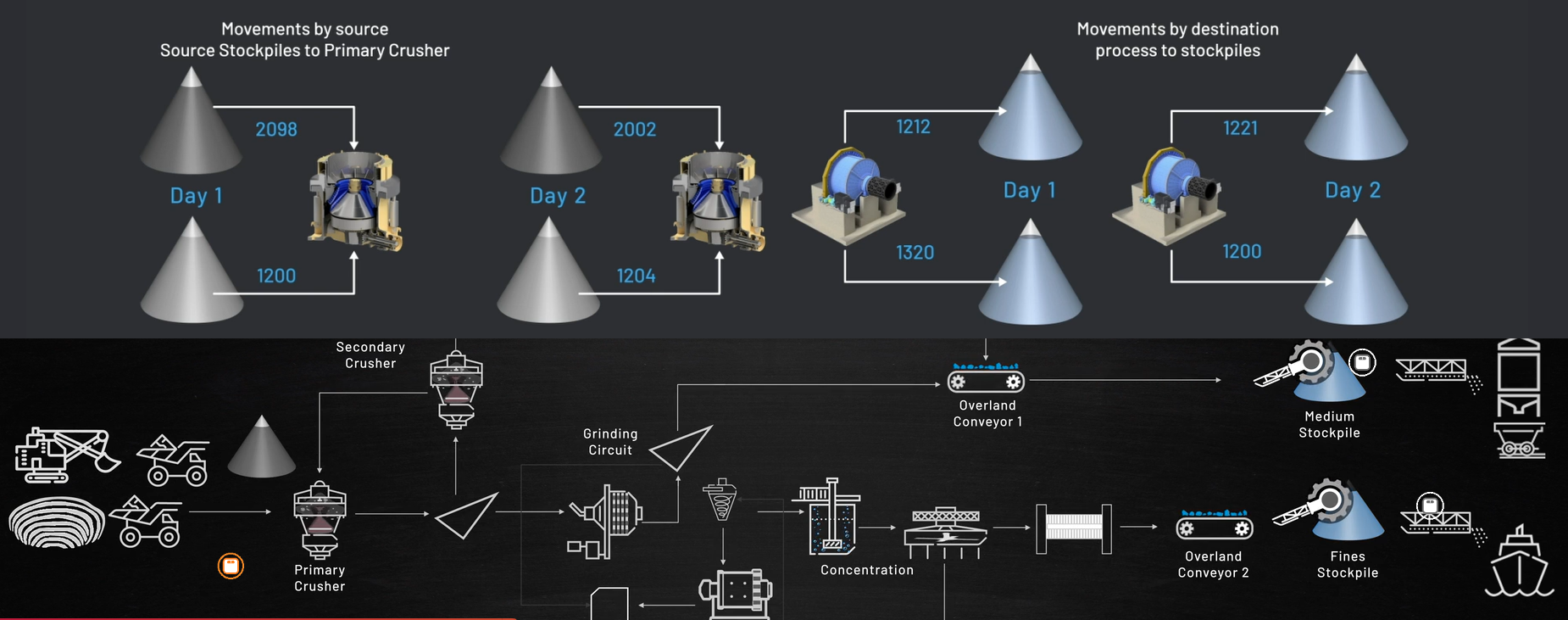

In parole semplici, una soluzione Mining Operations Management (MOM) collega sistemi diversi e aggrega i dati – e fornisce una versione unica della verità offrendo informazioni nello stesso contesto in tutta l'operazione mineraria. Integra e modella i dati provenienti dai sistemi operativi e aziendali tradizionali. Poi fornisce applicazioni specifiche per il settore minerario che interagiscono, condividono e collaborano sulla stessa piattaforma per offrire nuove informazioni.

Progettazione e funzionamento

Invece di creare dashboard, modelli e moduli che richiedono una codifica complessa e una conoscenza approfondita del prodotto, una soluzione MOM offre una visualizzazione e un inserimento dei dati senza soluzione di continuità, è personalizzata specificamente per ogni modulo e può essere aggiornata dal personale operativo.

Integrazione

Qualsiasi soluzione MOM deve essere in grado di collegare e integrare i database di diversi sistemi in modo semplice e senza soluzione di continuità, piuttosto che utilizzare strategie che impiegano procedure SQL generiche e servizi Web API REST datati di complessità variabile.

Genealogia

Uno dei problemi principali è l'uso di modelli basati sulla produzione che richiedono ore per essere rielaborati. Dati di buona qualità non sono disponibili fino al termine di tale rielaborazione (uno o più giorni). Una soluzione MOM fornisce un componente di genealogia.

Modellazione e correzione dei dati

Spesso i sistemi memorizzano il valore sorgente in diversi “moduli”, con conseguente duplicazione dell'archiviazione dati e gestione complessa quando si correggono o si riconciliano i dati.

Una soluzione MOM utilizza dati integrati da un'unica fonte per i dati delle applicazioni in tutti i modelli all'interno di un modulo. Ciò significa che le modifiche ai dati si riflettono simultaneamente in tutti i modelli e i calcoli.

Moduli costruiti per il settore minerario

Una soluzione MOM dovrebbe anche offrire una ricca collezione di moduli pronti all'uso/focus su misura per il settore minerario. Alcuni moduli standard potrebbero includere la reportistica di produzione e la gestione dell'inventario e dello stoccaggio, tra gli altri.

Rockwell Automation, leader globale nell'automazione industriale e nella trasformazione digitale, ha aiutato le aziende minerarie a migliorare i processi e a raggiungere l'eccellenza operativa nel corso della sua storia centenaria. Dalla nostra gamma di prodotti hardware, che consentono l'integrazione di processi e potenza, alle soluzioni software aziendali che offrono un controllo continuo su larga scala. Continuando questa tendenza di fornire ai clienti tecnologie che fanno la differenza, la suite Mining Operations Management di Rockwell Automation unisce attributi di livello mondiale per le soluzioni MOM con una potente e differenziata lista di funzioni pronte all'uso che ci distinguono.