Come i digital twin cambiano l’equazione del ciclo di vita

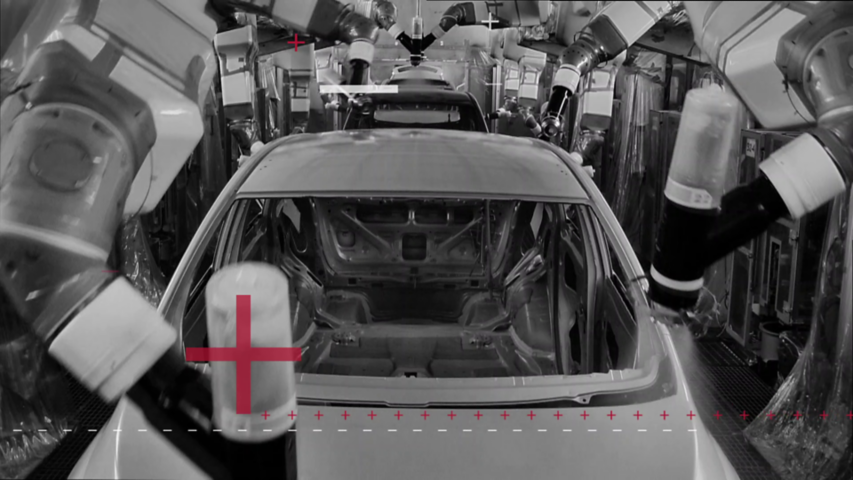

Con l’avanzamento del software digital twin dinamico, i produttori di motopropulsori tradizionali e di nuovi motopropulsori per veicoli elettrici si stanno rivolgendo al mondo virtuale per trovare risposte e un modo migliore per gestire il ciclo di vita della produzione.

Un digital twin è un modello digitale del sistema di produzione fisico creato collegandosi direttamente ai sistemi CAD e PLM – oltre alla logica operativa del sistema. Il risultato è una rappresentazione virtuale e accurata della linea di produzione che utilizza un sistema di controllo reale.

Con un digital twin, è possibile prototipare la progettazione di una linea di propulsione o trasmissione nel mondo virtuale – e testare, eseguire il debug e verificare le prestazioni prima di costruirla o metterla in funzione.

Successivamente, è possibile emulare la linea durante tutto il ciclo di vita del sistema per modellare le prestazioni e testare nuovi prodotti e configurazioni. Tenete presente che i digital twin sfruttano i dati di utilizzo acquisiti dai sensori e dall’automazione nel mondo fisico per fornire un quadro olistico che fa luce sul funzionamento attuale e sui potenziali colli di bottiglia.

Riduzione del rischio nelle implementazioni di nuove tecnologie grazie a decisioni migliori

In poche parole, i digital twin dinamici aiutano a ridurre i rischi associati all’innovazione dimostrando chiaramente l’impatto delle scelte di progettazione del sistema.

I digital twin consentono ai produttori di motopropulsori e moduli/pacchi batteria per veicoli elettrici di affrontare il ciclo di vita della produzione in modo nuovo – e creare un ambiente veramente agile che tenga il passo con gli sviluppi tecnologici e di mercato.

Scoprite come le soluzioni digital twin dinamiche di Rockwell Automation possono aiutarvi a ottenere un processo produttivo più agile.

E scoprite altri modi in cui aiutiamo i produttori di veicoli elettrici a vincere la corsa verso il mercato.