Una gestione ottimizzata dell'energia è la base della produzione sostenibile

Secondo il World Economic Forum, l'industria è responsabile del 40 % del consumo di energia globale e del 30 % delle emissioni di gas serra (GHG). L'energia è uno dei costi di produzione in più rapida crescita, il che rende necessario migliorare l'efficienza. Infatti, si prevede che il consumo di potenza a livello mondiale aumenterà di oltre il 300 % entro il 2050[1].

La crescente pressione per raggiungere gli obiettivi di sostenibilità e gli impegni di zero emissioni nette, nonché per ottimizzare le operazioni industriali al fine di migliorare l'efficienza energetica e ridurre i costi, sottolinea l'importanza critica del monitoraggio e della gestione di questi costi.

Una maggiore consapevolezza dell'uso dell'energia è la base di qualsiasi programma strategico di gestione dell'energia: aiuta un'organizzazione a capire dove, quando e come utilizza l'energia per stabilire l'ambito necessario dei suoi sforzi di risparmio energetico e definire i parametri chiave.

Vantaggi della produzione sostenibile

- Miglioramento della reputazione del marchio

- Riduzione del consumo di materiali e costi energetici

- Accesso a mercati sempre più regolamentati

- Miglioramento della cultura aziendale e del coinvolgimento dei dipendenti

- Aumento dei ricavi e dei profitti grazie ai programmi di riciclo

Le pratiche di gestione dell'energia prevedono il monitoraggio e il controllo attivo dell'uso dell'energia nei processi produttivi.

Quali problemi di gestione dell'energia stiamo cercando di risolvere?

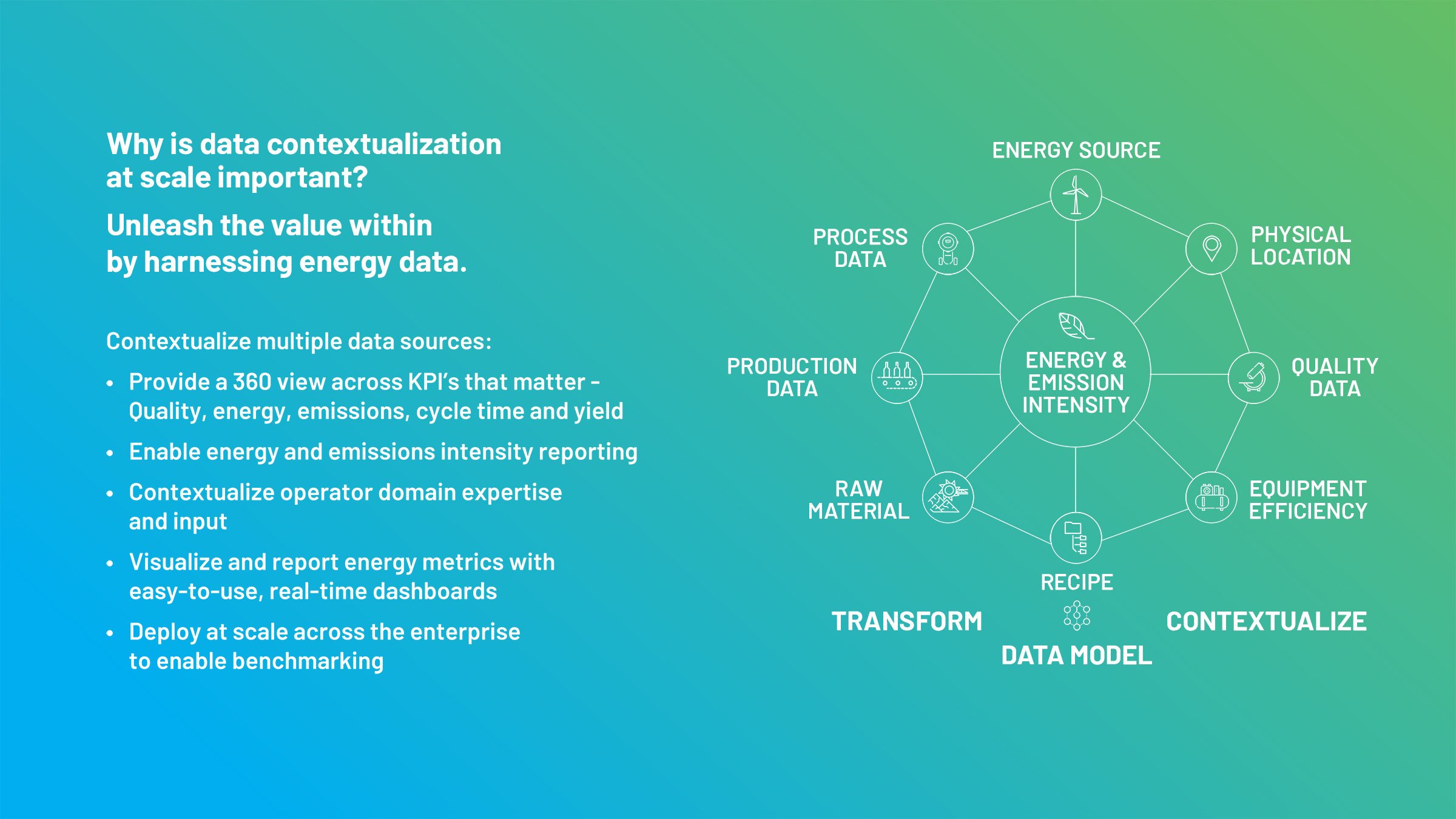

Ottenere metriche sulle prestazioni energetiche dalle apparecchiature industriali è difficile perché i dati mancano di un contesto OT — in termini di tempo, fonte, tipo e relazione con le condizioni operative di altri componenti di produzione. Senza un contesto OT, la maggior parte dei dati industriali è non strutturata e acquisita in momenti diversi, il che crea difficoltà nell'organizzazione, nella gestione e nell'estrazione di informazioni utili. Ciò che i produttori vogliono sapere:

- Quanta energia viene consumata per realizzare questo prodotto?

- Quali sono i processi ad alto consumo di energia?

- Come evitare costi elevati per la domanda di energia?

- Come ottenere tempi di disponibilità e ridurre i costi energetici?

- Come aumentare la produttività riducendo il consumo di potenza?

- Come creare una macchina più efficiente dal punto di vista energetico?

Sfide comuni dei clienti

Alcune delle sfide più comuni per i produttori riguardano gli aspetti ambientali, sociali e di governance, noti come ESG. Questi tre fattori sono fondamentali per misurare la sostenibilità e l'impatto etico di un'azienda e sono di crescente importanza per gli investitori socialmente responsabili quando decidono di investire in un'azienda.

La prima riguarda le normative in continua evoluzione e la complessità degli standard di rendicontazione, poiché esistono molteplici quadri e standard di rendicontazione tra cui scegliere. La prima sfida influisce sulla seconda: poiché è difficile definire, misurare e rendicontare gli obiettivi ESG, è anche difficile raggiungerli. L'International Energy Agency (IEA) stima che più della metà delle riduzioni delle emissioni entro il 2050 potrebbe derivare solo da misure di efficienza energetica. L'acqua e i rifiuti sono anche preoccupazioni principali. Per i rifiuti, questo include sia l'efficienza dei materiali nelle operazioni che la circolarità nella progettazione dei prodotti.

Nel 2020, Rockwell Automation ha condotto una valutazione di materialità attraverso un consulente di terze parti. Sulla base delle evidenze di impatti, rischi e opportunità fornite attraverso interviste e fonti, Rockwell Automation ha mappato la priorità relativa delle questioni per gli stakeholder esterni.

Una delle massime priorità era come sfruttare la nostra tecnologia per aiutare i nostri clienti ad aumentare l'efficienza delle risorse. Scoprite le altre aree che abbiamo considerato prioritarie nel nostro rapporto sulla sostenibilità 2020.

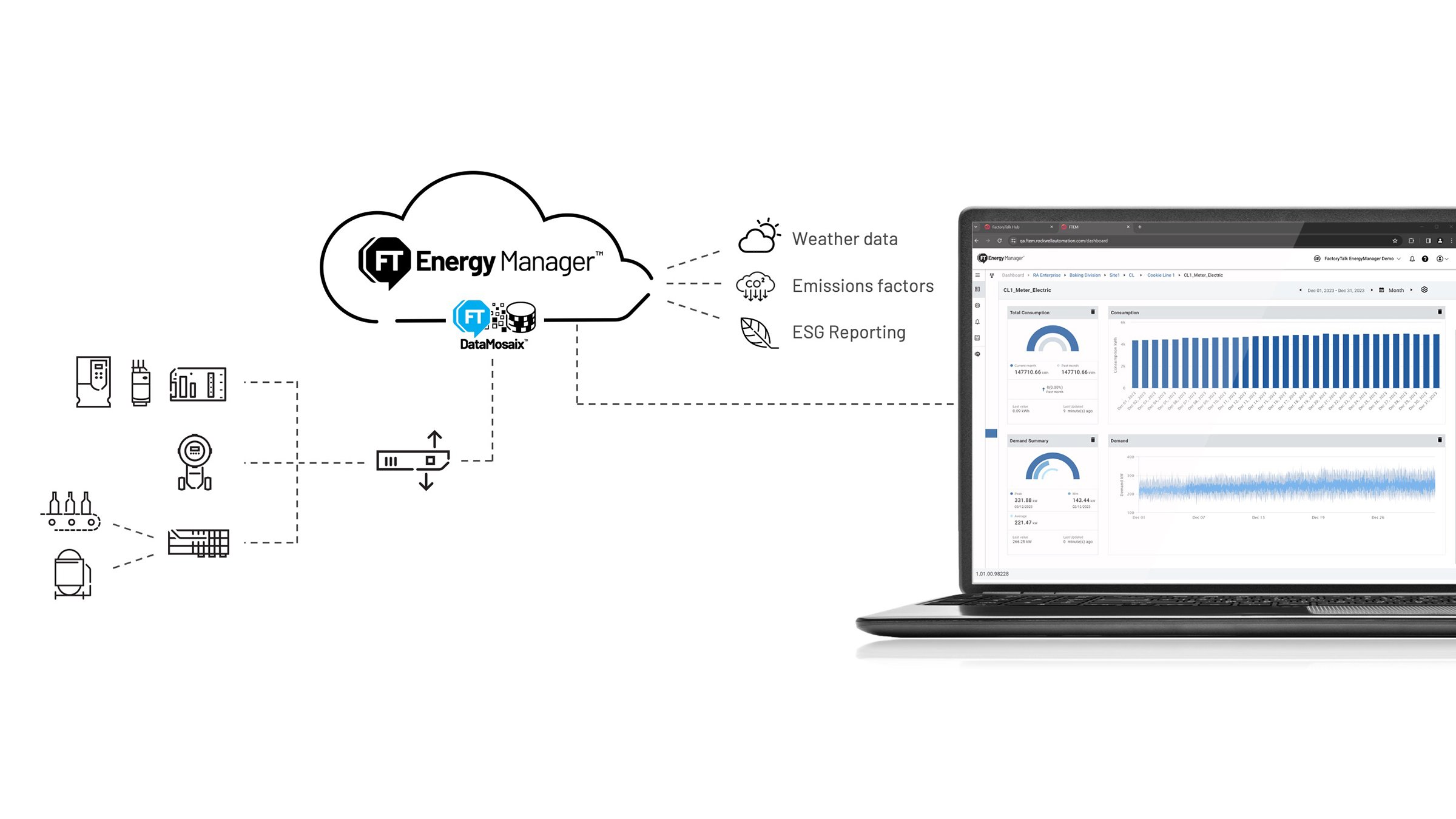

E, nel 2023, abbiamo lanciato FactoryTalk® Energy Manager™, un'applicazione di monitoraggio dell'energia basata su una piattaforma di convergenza IT/OT che fornisce informazioni sull'energia e sui dati di produzione basate su un modello di centrale elettrica del processo sottostante a livello di impianto, area di processo, linea e macchina. I produttori possono capire dove, quando e come i loro impianti utilizzano l'energia per stabilire l'ambito necessario dei loro sforzi di risparmio energetico e definire i parametri chiave.

FactoryTalk Energy Manager è basato su FactoryTalk® DataMosaix™, una soluzione di DataOps industriale progettata per l'accesso a livello aziendale e multi-sito. La soluzione fornisce strumenti flessibili e scalabili per accelerare l'utilizzo dei dati da parte di esperti del settore e analisti. I produttori possono ora prendere decisioni informate basate sul consumo di potenza con un accesso controllato a dati rilevanti e contestualizzati e raggiungere i loro obiettivi ambientali.