Più convertitori di frequenza in un processo

Al contrario, l'acqua e altre soluzioni vengono utilizzate per raffreddare il prodotto finale durante le varie fasi del processo di produzione dell'acciaio. Gli stabilimenti spesso dispongono di propri impianti di trattamento dell'acqua in sede per movimentare grandi quantità di acqua e purificarla prima di reimmetterla nel processo.

Queste applicazioni di raffreddamento e filtrazione dell'acqua possono utilizzare convertitori di frequenza a media tensione e impiegare più motori da 250–350 potenza in cavalli azionati da convertitori di frequenza a bassa tensione (VFD). Un impianto potrebbe avere da 15, 20 o più convertitori di frequenza a bassa tensione solo in un processo, con variazioni significative in base alle dimensioni e al tipo di impianto. Avere più convertitori di frequenza così vicini tra loro può causare gravi problemi e aumentare il rischio di danni al sistema complessivo se i cavi e i metodi di terminazione non sono implementati correttamente.

Soluzioni preferite per fili e cavi

Tenendo presenti queste considerazioni, i tecnici che specificano i materiali per gli stabilimenti siderurgici preferiscono conduttori XLPE termoindurenti a bassa tensione, cavo per canalina con doppia certificazione UL, UL Type MC cavo corazzato e cavo per canalina schermato per convertitore di frequenza.

Conduttori interni termoindurenti XLPE

I conduttori termoindurenti XLPE sono realizzati in polietilene reticolato invece che in PVC nylon. Grazie alle sostanze chimiche coinvolte, il moderno XLPE è molto meno tossico del PVC in caso di incendio o scarica a corona ed è più resistente a sostanze chimiche, ozono e abrasioni.

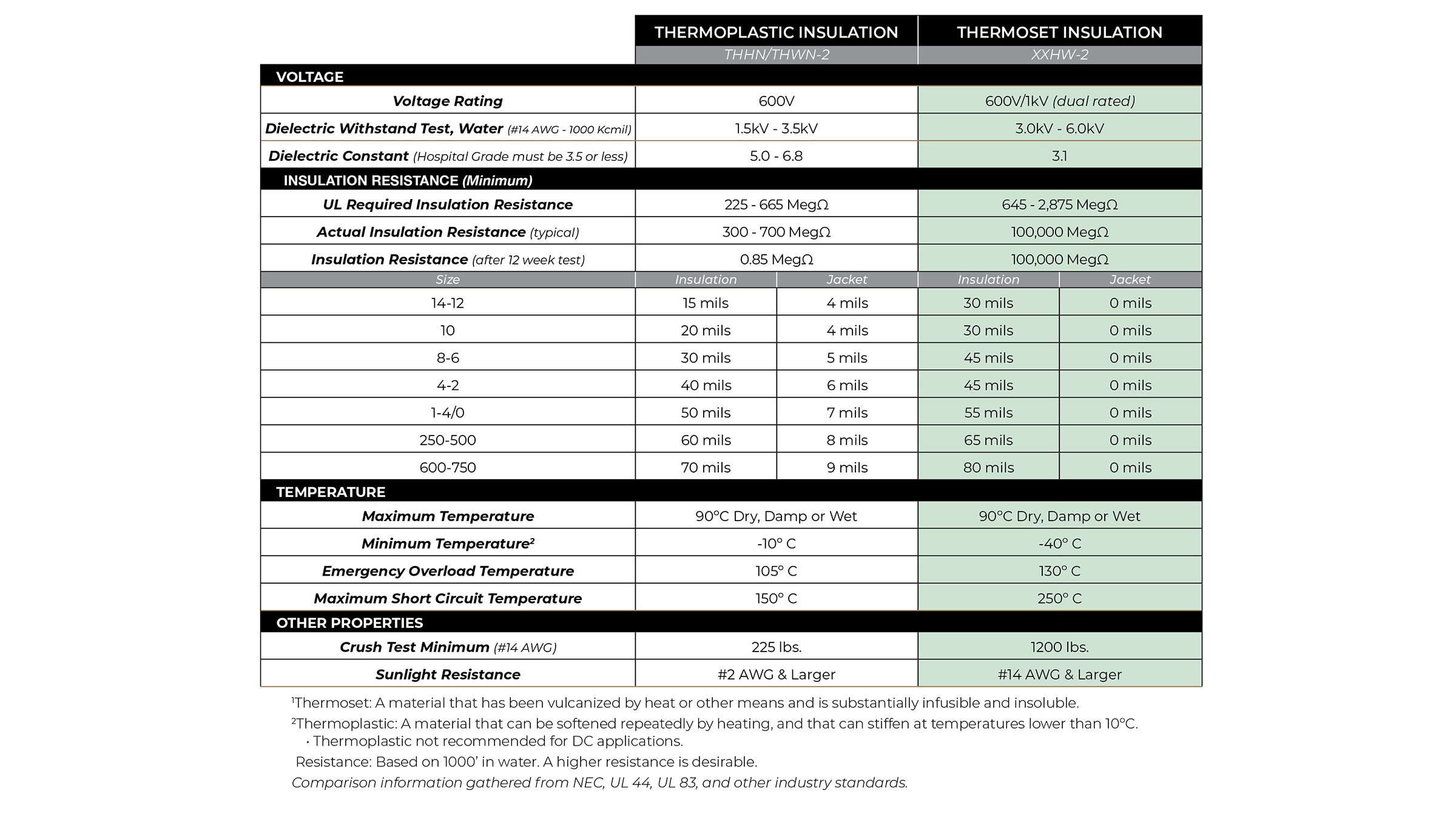

I prodotti termoindurenti hanno una costante dielettrica inferiore a 3.5, conferendo al cavo una maggiore capacità di resistere alla corrente di dispersione e fornendo una resistenza di isolamento sostanzialmente superiore. Questo consente al cavo di gestire più picchi e correnti di spunto per periodi di tempo più lunghi, contribuendo a proteggere i circuiti critici a rischio di disturbi elettrici da correnti di dispersione elevate.

XHHW-2, USE-2 e RHW-2 hanno anche una temperatura nominale massima più elevata e una temperatura nominale minima più bassa rispetto alle alternative termoplastiche, contribuendo a proteggere il cavo nelle installazioni all'aperto. Questi cavi termoindurenti hanno una resistenza alla schiacciamento cinque volte superiore a quella del PVC, dimostrandosi un cavo più durevole.

I conduttori singoli XLPE possono essere utilizzati in tubazioni, canaline per cavi, canalette e per installazioni interrate dirette.

Cavo per canalina con doppia certificazione UL

In molte applicazioni industriali, gli utenti finali stanno passando alla canalina per cavi per la facilità di installazione e i costi di installazione inferiori. I cavi per canalina XLPE sono adatti per installazioni in canalina per cavi, supportati da filo di supporto all'aria aperta, passerelle, canali, tubazioni e condotti.

Gli ingegneri possono specificare cavo per canalina approvato UL 1277 per l'installazione negli stabilimenti siderurgici. Questa certificazione UL richiede che i cavi per canalina utilizzino un conduttore riconosciuto da 1 kV e superino un test AC Hipot ad alta tensione sul cavo finito. Ogni conduttore isolato in un cavo finito deve resistere a un intervallo di tensione specificato per 1 minuto senza rottura per essere idoneo all'uso a 1 kV.

Questi cavi da 600 V/1 kV rappresentano un'alternativa economica per applicazioni che richiedono un cavo a bassa tensione ma sono a rischio di potenziali picchi di tensione. Ad esempio, un cavo per canalina da 1 kV può resistere a maggiori avversità elettriche, l'impatto di un evento dirompente sul cavo è minore e il tempo di ripristino è più rapido rispetto a un sistema meno resiliente.

Il cavo per canalina con doppia certificazione UL offre anche flessibilità nelle nuove costruzioni. Con l'introduzione di motori da 575 V e 690 V, ora è possibile utilizzare un cavo per canalina XHHW-2 standard grazie alla sua maggiore classificazione a 1 kV. Inoltre, un cavo per canalina con doppia certificazione ha un diametro esterno inferiore rispetto ai cavi per canalina tradizionali da 1 kV, rendendolo preferibile nelle installazioni con spazio limitato.

Il cavo per canalina di Service Wire Company è anche classificato TC-ER secondo il National Electric Code. È consentito il passaggio fino a 6′ senza supporto continuo, esposto all'aria libera. Questo consente al cavo di passare dalla canalina per cavi a un motore, evitando l'uso di tubazione flessibile.

Quando richiesto, il cavo schermato per canalina può essere installato negli stabilimenti siderurgici. La schermatura può essere applicata elicoidalmente o longitudinalmente sul nucleo del cavo. La schermatura agisce come una gabbia di Faraday per ridurre i disturbi elettrici che possono influenzare i segnali e per ridurre la radiazione elettromagnetica che può interferire con altri dispositivi. Tra le due varianti, la schermatura applicata elicoidalmente è più comune nelle applicazioni industriali.

UL Type MC

UL Type MC cavo corazzato offre la protezione e la durata richieste per le applicazioni negli stabilimenti siderurgici senza la necessità di tubazione elettrica. Può essere installato in canalina per cavi, rack, sospensioni o come sostituto economico di tubazione e filo dove specificato dal National Electric Code. L'armatura metallica resiste anche alla corrosione, rendendolo adatto per aree esposte a umidità.

I cavi di tipo MC utilizzano una messa a terra nuda o isolata di dimensioni UL complete. A differenza del tipo AC, l'armatura in alluminio o acciaio zincato non viene utilizzata come messa a terra delle apparecchiature, riducendo al minimo i requisiti per le boccole anti-corto.

Service Wire è specializzata in cavi corazzati interbloccati zincati e in alluminio di tipo MC. L'armatura interbloccata è avvolta elicoidalmente intorno ai conduttori per facilitare la flessione. Il design a blocco a S del cavo consente una maggiore flessibilità e manovrabilità in spazi ristretti e angoli difficili da raggiungere, a differenza della tubazione o anche dell'armatura saldata corrugata continua.

Il tipo MC è disponibile anche con guaine ritardanti alla fiamma, resistenti a umidità e prodotti chimici. Questa struttura di cavo è adatta per interramento diretto, circuiti di alimentazione negli impianti di processo industriale e aree pericolose designate come Classe I–Divisione 2 e Classe II–Divisione 2.

Tipi di guaina

Il cloruro di polivinile (PVC), il polietilene clorurato (CPE) e il materiale Low Smoke Zero Halogen (LSZH) sono i tre tipi di guaina più comuni, fornendo uno strato aggiuntivo di protezione da umidità, sostanze chimiche, abrasioni e fiamme.

Il PVC è il materiale di guaina più comune, ma non possiede le proprietà richieste per tutti gli ambienti difficili. Per le applicazioni industriali, sono invece consigliate le guaine in CPE e LSZH.

Le guaine in CPE sono progettate per usi che richiedono livelli più elevati di resistenza chimica e lavaggio. Le guaine LSZH sono ignifughe, emettono livelli inferiori di fumo e non contengono alogeni o fumi tossici, non gocciolano quando bruciano (contribuendo a prevenire la propagazione del fuoco su altre superfici) e si autoestinguono in assenza di fiamma diretta.

Le guaine in polietilene clorurato reticolato e in LSZH utilizzano polimeri termoindurenti, a differenza delle guaine standard in CPE o PVC. Sebbene la scelta della guaina dipenda dall'ambiente in cui il cavo è installato, dalle proprietà del prodotto, dalla durata del cavo e dai valori nominali richiesti, le guaine termoindurenti sono più adatte alle applicazioni industriali.

Cavo per canalina schermato per convertitore di frequenza

I cavi per convertitore di frequenza possono essere utilizzati in un'ampia gamma di processi all'interno di uno stabilimento siderurgico, dal raffreddamento alla filtrazione dell'acqua e alla laminazione a caldo. La produzione di acciaio laminato a caldo, ad esempio, utilizza grandi rulli per movimentare un prodotto, a volte fino a oltre 200 rulli, con ogni singolo rullo dotato di un motore da 10 potenza in cavalli alimentato da un convertitore di frequenza a bassa tensione. Con così tanti convertitori di frequenza all'interno dello stabilimento, i tecnici devono trovare una soluzione che affronti i disturbi elettromagnetici, la corrente dispersa in modalità comune e altri problemi che influiscono comunemente sulla longevità di questi convertitori di frequenza.

L'unica soluzione comprovata è un cavo schermato con nastro di rame applicato elicoidalmente e bilanciato elettricamente con isolamento in polietilene reticolato (XLPE) conforme a NFPA 79. Per le migliori prestazioni, un cavo XHHW-2 600 V/1 kV o RHW-2 2 kV ha eccellenti proprietà dielettriche per resistere ai picchi di tensione generati durante le condizioni operative.

Terminazione corretta

Sebbene la scelta del cavo sia importante per ridurre gli effetti delle alte frequenze, la corretta terminazione e messa a terra del sistema è fondamentale. I test sul campo hanno rivelato che la schermatura in nastro di rame del cavo deve avere una terminazione a 360° verso messa a terra sia all'estremità del convertitore di frequenza che a quella del motore per compensare la differenza di potenziale di terra. È fondamentale che il metodo di terminazione corretto crei il percorso di impedenza più basso possibile per la corrente e riduca notevolmente i disturbi elettromagnetici condotti nello stabilimento.

I kit di terminazione per la schermatura a nastro di rame del cavo possono essere utilizzati con connettori di terminazione. I kit di terminazione consigliati includono due cinghie di messa a terra intrecciate piatte in rame stagnato che forniscono un percorso di connessione verso terra a bassa impedenza aggiuntivo. Queste cinghie dovrebbero essere installate longitudinalmente lungo la schermatura a nastro di rame, tagliate alla lunghezza più corta e terminate all'interno della scatola del motore e del pannello posteriore nell'armadio del convertitore di frequenza.

Service Wire Company offre un corso online completo su cavo per convertitore di frequenza, metodi di terminazione e problemi comuni che aiutano a prevenire il corretto funzionamento dei convertitori di frequenza, disponibile gratuitamente tramite Service Wire Academy.

Conclusione

Uno stabilimento siderurgico è una rete complessa di processi. Il minimo intoppo può avere un effetto a catena sull'intera linea di produzione. Il giusto filo di rame e cavo a bassa tensione è una parte necessaria di questo sistema sovrapposto e, con la giusta conoscenza e installazione, può contribuire a migliorare la stabilità e la produttività di qualsiasi impianto industriale.