Testare i sistemi nel mondo digitale

Creando un digital twin dinamico che comprenda sia il CAD sia la logica operativa reale del sistema, si dispone di uno strumento potente per testare un sistema in un ambiente virtuale, dove il costo delle modifiche è minimo rispetto a quello sostenuto nella fase di messa in servizio.

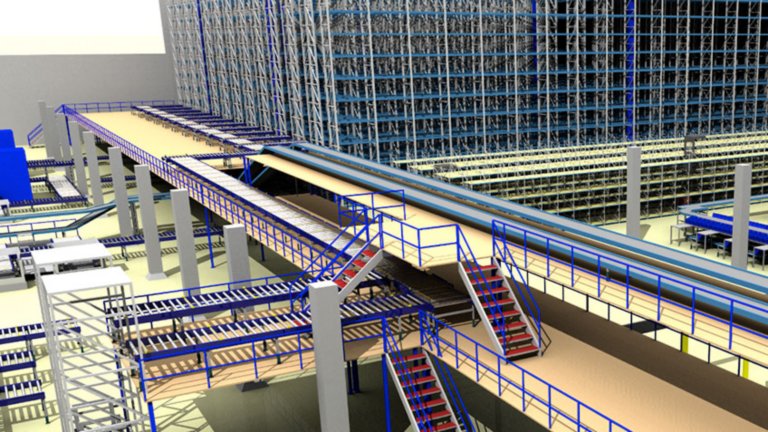

Il software di simulazione ed emulazione 3D fornisce una piattaforma ideale per la creazione di digital twin dinamici. Con esso, è possibile importare il CAD da un'ampia gamma di formati standard, creare comportamenti cinematici per riflettere i movimenti del sistema reale e collegare gli elementi di controllo del modello al sistema di controllo reale tramite un browser di tag. Successivamente, è sufficiente creare i carichi per azionare il sistema e il digital twin è attivo e pronto per essere utilizzato tramite le interfacce operatore che si utilizzeranno nel sistema reale.

Le due verità potenzialmente in conflitto sono ora rappresentate con precisione in un ambiente virtuale. Il loro funzionamento completo può essere verificato e dimostrato in modo esaustivo e ripetibile, prima di impegnare qualsiasi risorsa per la loro produzione.

Quando il sistema reale viene assemblato in loco e collegato al sistema di controllo, si può essere certi di non incontrare problemi di funzionamento logico o di sequenziamento, in quanto questi saranno stati identificati e risolti in precedenza durante la fase di messa in servizio virtuale del progetto.

Vincitori in ogni categoria

Un sistema che è stato sottoposto ai rigori dei test virtuali e della messa in servizio è vantaggioso per tutti. I lavoratori della produzione ottengono un sistema più accuratamente testato che funziona secondo le specifiche. Gli integratori di sistemi possono prevedere i tempi di messa in servizio in modo più accurato e pianificare di conseguenza. E tutti gli stakeholder vincono quando i progetti vengono consegnati in tempo e nel rispetto del budget.

L'uso della messa in servizio virtuale aggiunge valore all'intero processo non solo producendo risultati tangibili, ma anche aumentando il livello di fiducia associato al processo di implementazione dei sistemi di automazione industriale.