Una delle sfide più grandi che i produttori devono affrontare è la crescente domanda di flessibilità e di opzioni di prodotto diversificate. Con l'accelerazione delle attività di ricerca e sviluppo, i cicli di progettazione dei prodotti si stanno accorciando, con una gamma più ampia di prodotti che vengono lanciati in tempi più brevi e i consumatori che richiedono sempre più opzioni di personalizzazione. La perdita di produttività dovuta ai cambi di linea sta diventando un grosso problema per i produttori.

Tradizionalmente, lo sviluppo della linea di assemblaggio ha reso la produzione di massa economicamente fattibile, ma a costo di flessibilità. Poiché ogni prodotto fabbricato deve percorrere la linea alla stessa velocità, la stazione più lenta della linea di assemblaggio diventa un collo di bottiglia, limitando i ritmi di produzione. Nello sviluppo della linea di assemblaggio delle automobili, Henry Ford disse che “Qualsiasi cliente può avere un'auto dipinta di qualsiasi colore desideri, purché sia nero”. La decisione di limitare il colore della vernice è stata presa perché, all'epoca, l'unico colore che poteva asciugare abbastanza velocemente era il nero – scegliere un altro colore avrebbe rallentato l'intera linea di assemblaggio. Inoltre, qualsiasi modifica al design del prodotto, come le dimensioni e la forma, spesso significava che la linea di produzione doveva essere ricostruita, con un enorme aumento dei costi ad ogni modifica.

Un grande passo avanti in termini di flessibilità è stato fatto con lo sviluppo di tecnologie di movimentazione a carrelli indipendenti, come i sistemi iTRAK® e MagneMover® di Rockwell Automation. Questo tipo di movimentazione consente di lavorare con passo variabile, riducendo l'impatto dei colli di bottiglia. Inoltre, i carrelli indipendenti sono naturalmente più modulari, permettendo una migliore flessibilità e scalabilità, riducendo al contempo i tempi di fermo dovuti ai cambi di produzione. Con MagneMover®, i prodotti non devono più passare da ogni stazione di una linea di automazione, consentendo di produrre una gamma più ampia di prodotti sulla stessa linea di produzione, senza tempi di fermo per i cambi di produzione. Infine, il concetto fondamentale su cui si basano le tecnologie a carrelli indipendenti – i motori lineari – ha meno parti mobili rispetto alle soluzioni di movimentazione tradizionali, il che significa meno manutenzione e tempi di fermo, oltre a velocità di lavorazione migliorate.

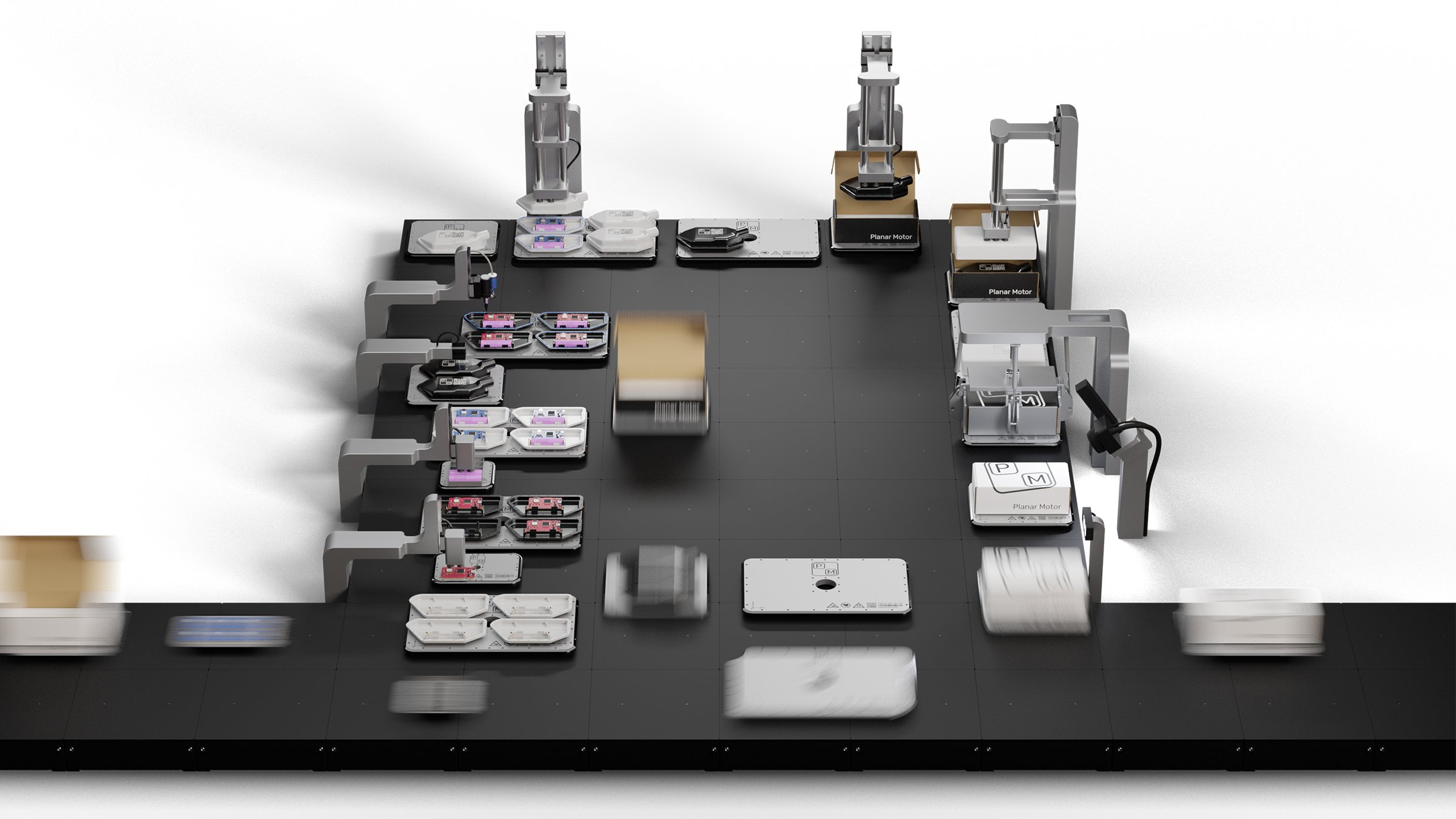

Le soluzioni con motori planari, come gli XBot sviluppati da Planar Motor ACE, rappresentano un'ulteriore opzione per garantire flessibilità ai produttori. Una soluzione con motore planare consiste in una serie di statori disposti in qualsiasi schema e in un numero qualsiasi di carrelli, che possono muoversi liberamente sulla superficie dello statore. I carrelli sono a levitazione magnetica, offrono 6 gradi di libertà di controllo e trasportano tipicamente carichi fino a 14 kg (30″). I carrelli non sono più confinati a una guida, rendendo possibili nuove classi di progettazione delle macchine. Ad esempio, le applicazioni altamente personalizzabili, in cui è richiesta la riconfigurazione dinamica delle fasi di lavorazione, diventano di facile implementazione. Inoltre, i carrelli possono essere facilmente disposti in 2D per applicazioni di imballaggio. Infine, poiché i carrelli possono girare su se stessi, lo spazio richiesto dalla macchina è spesso ridotto di un ordine di ampiezza, portando a enormi risparmi per il produttore.