Quali sono le opzioni quando si progetta e si sviluppa una macchina automatizzata in cui l'ambiente, i materiali lavorati o le dinamiche di progettazione creano condizioni al di fuori delle specifiche tipiche per i servomotori? Allo stesso modo, cosa si può fare con progetti di macchine produttive di successo quando le modifiche ai parametri di processo comportano condizioni dannose per la longevità del servomotore? Non è necessario compromettere la produttività quando le applicazioni di controllo assi di precisione richiedono che i servomotori resistano a urti e vibrazioni continui, temperature ambientali elevate (o basse), radiazione e altre condizioni difficili.

Quando la richiesta di camion più leggeri ed efficienti ha richiesto la stampaggio di pannelli della carrozzeria in alluminio, le attrezzature di trasferimento a pressa servo hanno subito aumenti significativi degli urti, in alcuni casi superiori a 10 G per ogni colpo. L'impatto (perdonate il gioco di parole) sui 24 servomotori in ciascun trasferimento a pressa è stato una durata di lavoro di 2…3 mesi prima di richiedere la sostituzione e la ricostruzione.

In qualità di Technology Partner noto per la fornitura di soluzioni di controllo assi robuste e a lungo termine, Rockwell Automation si è rivolta a Elwood per valutare soluzioni in grado di aumentare la produttività dei macchinari in ambienti ad alto impatto. Elwood ha sviluppato un programma di modifiche per i servomotori MP Series che offre caratteristiche di prestazione, montaggio e connettività identiche senza modifiche al programma o rituning, con un ciclo di manutenzione predittiva di 18–24 mesi e un enorme aumento della produttività.

Il programma di modifiche autorizzato in fabbrica consente a Elwood di analizzare gli effetti degli ambienti estremi e delle condizioni operative. Le modifiche di Elwood offrono soluzioni che mitigano l'usura precoce (usura dei cuscinetti, fretting, fatica/abrasione nei conduttori interni, degrado dei freni, danni ai connettori e guasti dei contatti) ed eliminano i guasti dovuti alla perdita di segnale. Poiché il programma è autorizzato da Rockwell Automation ed Elwood è un Technology Partner, i motori modificati delle serie MPL e MPM mantengono la garanzia completa di fabbrica e le caratteristiche di uscita originali.

I materiali e i processi in alcuni settori producono condizioni difficili che potrebbero beneficiare del controllo assi di precisione e dell'automazione tramite servomotore, ma possono creare problemi per i componenti comuni e le tecniche costruttive. Le macchine per prodotti forestali come i torni per impiallacciatura producono vibrazioni continue elevate. I congelatori automatizzati operano al di sotto delle soglie per grassi/cuscinetti standard e dispositivi di feedback digitali. Le applicazioni all'aperto spesso hanno requisiti di temperatura (da −50 °C a +60 °C ambiente) che sono sia superiori che inferiori alle condizioni operative tipiche dei servomotori industriali. Gli ambienti con particelle ad alta energia e/o materiali radioattivi possono essere dannosi per i semiconduttori (insieme a molti altri materiali). Le condizioni particolarmente difficili di questi ambienti rendono l'uso dei resolver una scelta affidabile per il feedback di posizione e la commutazione (allineamento di campo) nei servomotori.

Feedback per applicazioni gravose

I resolver sono trasformatori rotativi e sono dispositivi analogici. Sebbene esistano varie configurazioni, i resolver tipici hanno un avvolgimento di eccitazione (primario) e due avvolgimenti secondari separati da 90 gradi elettrici (spesso indicati come seno e coseno). I resolver sono robusti e non hanno parti mobili, il che li rende ideali per applicazioni gravose. Non dipendono da semiconduttori che possono degradarsi a causa di particelle ad alta energia. Inoltre, seguendo le migliori pratiche per la mitigazione dei disturbi elettromagnetici, il feedback resolver può essere utilizzato in modo affidabile con lunghezze di cavo fino a 100 m. Con alcune considerazioni speciali, il feedback resolver può essere implementato con successo anche su tratte di cavo più lunghe.

I resolver offrono la capacità di rilevare una connessione interrotta o mancante. Poiché i segnali di ritorno previsti dovrebbero essere sinusoidali (oscillanti), una tensione costante non è uno stato valido. Questo vantaggio può aumentare il livello di integrazione della sicurezza delle apparecchiature che utilizzano il feedback resolver.

Poiché sembra che i resolver risolvano molti problemi nei sistemi di controllo assi di precisione, perché non sono la prima scelta nelle applicazioni di controllo assi di oggi? Ci sono alcune ragioni. C'è stato un periodo in cui il costo di un resolver era superiore a quello di un encoder incrementale. A seconda dei dispositivi confrontati, questo può essere vero o meno. La ragione principale per cui gli encoder sono la scelta principale sono la capacità assoluta e multigiro, la risoluzione, la conservazione dei dati e la configurazione/allineamento. Gli encoder assoluti moderni offrono opzioni che mantengono la posizione nel dispositivo anche dopo uno spegnere e riaccendere. Offrono opzioni ad alta risoluzione che migliorano le prestazioni dei moderni sistemi di controllo ad alta velocità. Se ben implementato, questo può migliorare le prestazioni e la reattività della macchina. Un'ultima (importante) ragione per cui i resolver non sono la scelta predefinita è che sono dispositivi analogici e richiedono circuiti di precisione e comunemente non sono inclusi nei progetti degli amplificatori per servomotore.

Far funzionare tutto

Cosa succede quando si ha un'applicazione complessa che può beneficiare delle soluzioni di Elwood per le modifiche MP, progetti personalizzati robusti e/o feedback resolver e si dispone di un amplificatore per servomotore che non supporta un resolver? Sia Elwood che Rockwell Automation hanno collaborato con Vega per collegare le soluzioni motore robuste con feedback resolver ai moderni amplificatori per servomotore Kinetix®.

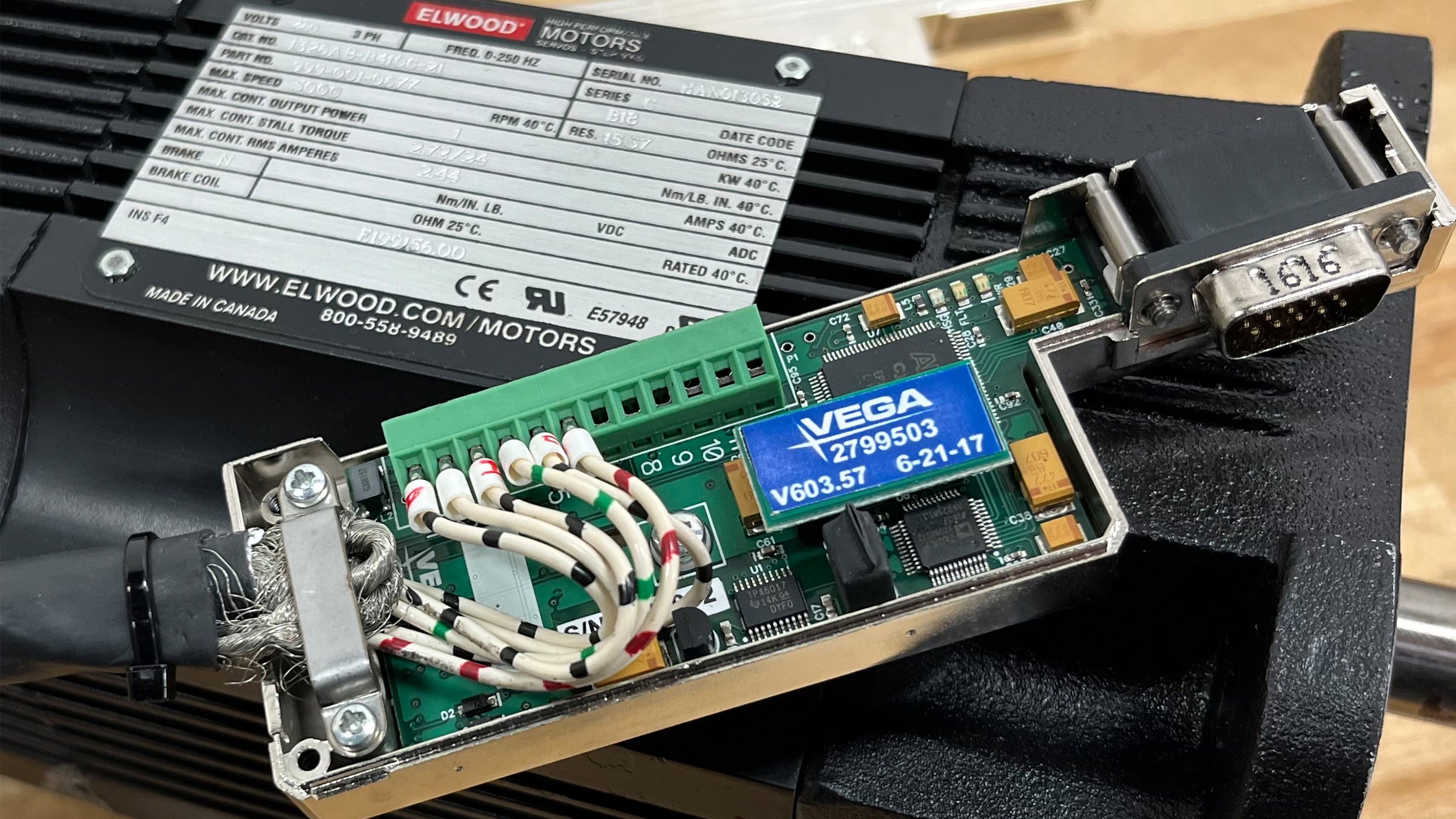

Vega è un Technology Partner che produce convertitori resolver-digitale progettati per essere collegati agli amplificatori per servomotore Kinetix®. Esistono varianti dei convertitori della serie 2799 di Vega che si abbinano correttamente ai motori MP Series, ai motori personalizzati Elwood e persino ai servomotori legacy Bulletin 1326 di Rockwell Automation/Allen-Bradley.

I convertitori assomigliano molto a una scheda di breakout 2198 per il cablaggio del feedback motore a un drive Kinetix®. Tuttavia, includono l'elettronica per produrre l'eccitazione sinusoidale, leggere i segnali di ritorno e convertirli in feedback digitale per l'amplificatore Kinetix®. È lo stesso processo per tutti i motori che Elwood produce con feedback resolver progettato per amplificatori Kinetix®. Ciò include i servomotori legacy 1326.

Percorso di ammodernamento per i servomotori 1326

Elwood e Vega hanno una soluzione eccellente per ammodernare le macchine costruite con motori serie 1326 con feedback resolver e amplificatori per servomotore Bulletin 1394 o Kinetix6000. Per un supporto a lungo termine, Elwood continua a produrre servomotori 1326AS e 1326AB e prevede di continuare a fornire assistenza (sia nuovi che ricostruiti) a tempo indeterminato. I moderni drive Kinetix® 5700, 5300 e 5100 possono supportare questi motori con feedback resolver utilizzando i convertitori serie 2799 di Vega. Il ciclo di vita delle vostre macchine si è appena allungato e il percorso di ammodernamento è diventato più semplice e meno costoso.