La domanda di veicoli elettrici è alle stelle. Recenti studi indicano che nei prossimi 20 anni, circa il 50% delle auto saranno elettriche, e ogni auto conterrà circa 1.000 celle. Più di una dozzina di paesi hanno introdotto incentivi legislativi e obiettivi per il passaggio ai veicoli elettrici. Per far fronte a questa crescita eccezionale e soddisfare le richieste produttive, l’innovazione è un fattore imprescindibile.

Per soddisfare la domanda, i produttori devono favorire l’integrazione e creare differenziazione in tutti i loro processi. Ma non è così semplice. Bisogna affrontare una miriade di sfide come ad esempio ridurre i tempi di fermo e incrementare la resa, ottenere una maggiore flessibilità, sfruttare la tecnologia digitale e risparmiare sulle spese operative. Tutto ciò non vi è nuovo, vero? La buona notizia è che c’è una soluzione.

Pronti al successo

In molti impianti automobilistici di oggi, i sistemi di movimentazione inefficienti sono uno dei maggiori ostacoli al miglioramento delle prestazioni. Questo problema spinge le aziende a guardare verso soluzioni più innovative, come per esempio la tecnologia di movimentazione a carrelli indipendenti (ICT) per aumentare la produzione di veicoli elettrici e batterie.

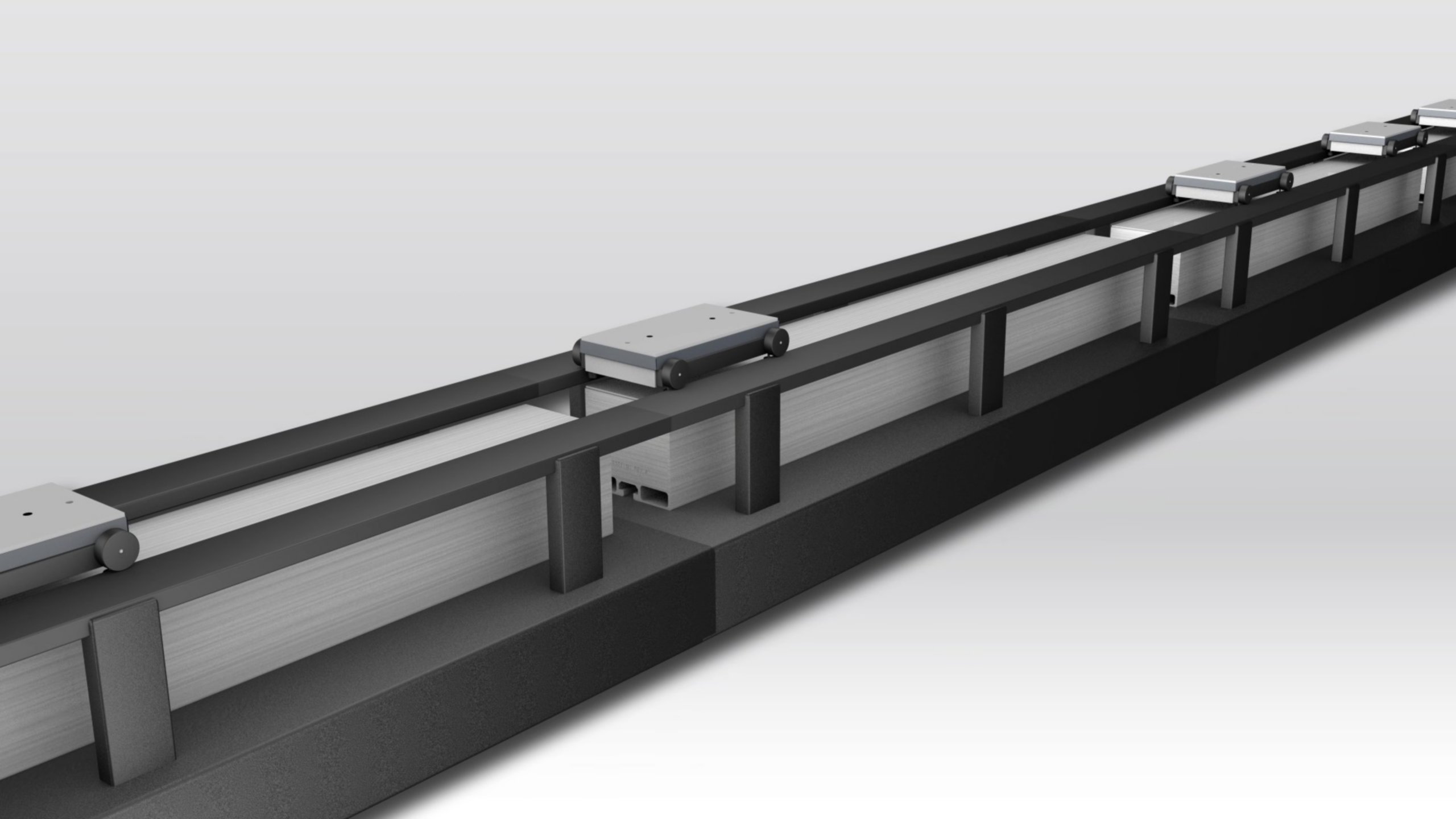

Le aziende utilizzano i sistemi ICT per migliorare l’efficienza e la produttività, trasformando al contempo il loro processo. La tecnologia ICT utilizza dei magneti invece della trasmissione meccanica per controllare con precisione il movimento basato su una propulsione senza attrito; poiché i magneti non hanno componenti a contatto o soggetti a usura, la manutenzione è minima. La riduzione dei guasti e della manutenzione porta a un miglioramento dei tempi di operatività e della resa.

Il sistema ICT trasforma i processi assicurando un maggiore controllo. Questo sistema permette, infatti, di controllare direttamente la posizione, la velocità e l’accelerazione dei prodotti a differenza dei sistemi di movimentazione tradizionali che controllano indirettamente il prodotto. Questo permette funzioni come la prevenzione automatica delle collisioni, il movimento asincrono e la programmazione unica. Niente di tutto ciò è fattibile con i sistemi tradizionali. Queste funzioni permettono di ripensare ciò che è possibile fare e di migliorare il flusso del processo.

I sistemi di movimentazione intelligenti forniscono valore combinando diverse caratteristiche in un’unica piattaforma, e aumentando le prestazioni e la produttività rispetto ai sistemi tradizionali. Alla base della tecnologia di movimentazione a carrelli indipendenti MagneMotion c’è la tecnologia dei motori lineari. Il risultato è un sistema di asservimento che offre controllo individuale del prodotto, posizione, velocità e accelerazione programmabili, e che è altamente flessibile in termini di scalabilità e flussi di processo. Tutto questo rende possibile realizzare le operazioni veloci, adattabili e personalizzate che il mercato richiede.

Nell’assemblaggio di veicoli elettrici e batterie, il sistema ICT costituisce un componente fondamentale dei nuovi flussi di lavoro in fabbrica. Che si tratti di produzione e assemblaggio di gruppi propulsori, produzione e assemblaggio di motori elettrici, produzione di celle di batterie o movimentazione in fabbrica, il sistema ICT porta dei vantaggi rilevanti grazie ad un ambiente controllato da carrelli invece che un ambiente controllato da stazioni. Ma in che modo un sistema ICT può risolvere le attuali esigenze di scalabilità e innovazione?

Più resa e meno interruzioni

Questa costante necessità di fare di più con meno può essere soddisfatta con la produzione intelligente. Per preservare la redditività e incrementare l’operatività di macchine poco efficienti, è necessario un miglioramento continuo della capacità produttiva. I produttori devono rimanere flessibili e per massimizzare il ritorno dell’investimento (ROI) molte aziende stanno realizzando delle fabbriche intelligenti.

Con una consegna più veloce dei materiali, il sistema ICT può ottimizzare il processo produttivo in modo da renderlo più efficiente. Un aspetto chiave è la produzione flessibile. Il sistema ICT è assemblato in maniera modulare, il che permette di passare da una produzione semi-automatica a una totalmente automatica. Se sono necessarie stazioni aggiuntive, i nuovi motori possono essere semplicemente collegati alla linea esistente, con tempi di interruzione minimi.

Questa configurazione permette un controllo asincrono dei prodotti di tipo "imposta e dimentica". È possibile eliminare i colli di bottiglia e i tempi di attesa, migliorare l’utilizzo degli asset e concentrarsi su attività che aggiungono valore invece di spostare semplicemente i componenti da una stazione all’altra.

Integrazione più semplice

Le aziende automobilistiche non cercano solo di rimuovere le barriere che compromettono l’efficienza dei loro impianti, ma anche di eliminarle nelle loro iniziative di ingegneria digitale. Il software per Digital Twin Emulate3D serve proprio a questo. Emulate3D™ permette ai produttori di concentrarsi sul processo di produzione e dimenticare i problemi di movimentazione. Dopo aver assemblato la linea, il software genera automaticamente il codice PLC, permettendo agli ingegneri di testare e validare le prestazioni di produzione in un ambiente virtuale. La possibilità di utilizzare la messa in servizio virtuale riduce il lavoro di sviluppo e aiuta ad avviare la produzione in modo molto più rapido.

I risparmi della produzione di veicoli elettrici e batterie iniziano con la riduzione dell’ingombro permessa dal sistema ICT. Lo spazio risparmiato può essere utilizzato per attività a valore aggiunto o per eventuali ampliamenti futuri. La maggiore velocità aumenta l’efficienza delle altre attrezzature, con conseguente riduzione delle stazioni di processo nell’impianto e la creazione di un sistema economicamente vantaggioso. L’ingombro ridotto, inoltre, permette un ambiente più efficiente.

Nella produzione, più a lungo il sistema è attivo e funzionante, maggiori saranno i profitti. La capacità di rimuovere tutte le componenti soggette a usura, le parti mobili, il grasso e i contaminanti avvantaggia significativamente i produttori di EV e di batterie, oltre al fatto che il sistema può essere ampliato in modo economico, grazie alla sua modularità.