Nessuno vuole affrontare tempi di fermo non pianificati, ma per molti sono inevitabili. Il personale di manutenzione è il primo a intervenire in caso di eventi imprevisti e deve eseguire la manutenzione reattiva per far ripartire l'impianto il più rapidamente possibile. I tempi di fermo non pianificati comportano numerosi rischi, tra cui la perdita di tempo di produzione. È anche in questo momento che si verificano più della metà degli incidenti di sicurezza. Quando la produzione si interrompe inaspettatamente, le vite sono a rischio.

Per affrontare questi rischi, un produttore leader mondiale di tessuti non tessuti ha avviato un progetto di investimento per integrare un sistema di monitoraggio delle apparecchiature basato su IIoT. Questo intervento avrebbe migliorato le loro informazioni sulla manutenzione e ridotto il rischio per i loro team di manutenzione durante gli interventi reattivi. Con informazioni migliori, possono contribuire a prevenire i tempi di fermo non pianificati affrontando le anomalie prima che diventino catastrofi.

Nel caso del produttore di tessuti non tessuti, la produzione dei suoi prodotti richiede che le fibre vengano lavorate attraverso macchinari complessi. Durante questo processo, il calore eccessivo generato dalle apparecchiature può provocare un evento termico quando le fibre entrano in contatto. Questo scenario potrebbe comportare tempi di fermo non pianificati, perdita di materiali e il rischio di lesioni o decessi del personale.

Nella ricerca di una soluzione di tecnologia predittiva, il produttore ha scoperto Grace Technologies tramite il distributore di zona. Grace è un Technology Partner di Rockwell Automation che produce prodotti per la sicurezza elettrica e la manutenzione predittiva. Il distributore ha collaborato con Grace per presentare al produttore il sistema GraceSense™ Predictive Maintenance System.

Il sistema Predictive Maintenance System collaudato sul campo è un sistema di monitoraggio delle condizioni degli asset che utilizza la tecnologia dei sensori wireless integrata con sensori cablati. L'analisi avanzata dei dati fornisce ai responsabili degli asset informazioni approfondite sullo stato delle macchine per dare priorità alle risorse e massimizzare il valore della spesa per la manutenzione. La tecnologia GraceSense migliora l'affidabilità, la sicurezza e i parametri di manutenzione complessivi dell'impianto monitorando a distanza lo stato degli asset e inviando notifiche tempestive al personale dell'impianto tramite avvisi SMS o e-mail con istruzioni di riparazione preconfigurate e passo-passo quando viene rilevato un comportamento anomalo.

Ciò che ha immediatamente colpito il Maintenance Manager del produttore di tessuti non tessuti è stata la tecnologia dei sensori wireless fornita da GraceSense. Stavano cercando una soluzione che fornisse un feedback sulla temperatura senza dover cablare le loro macchine. Sebbene la loro preoccupazione iniziale fosse il monitoraggio della temperatura, stanno anche pianificando di utilizzare le funzioni di monitoraggio delle vibrazioni su altri macchinari in futuro.

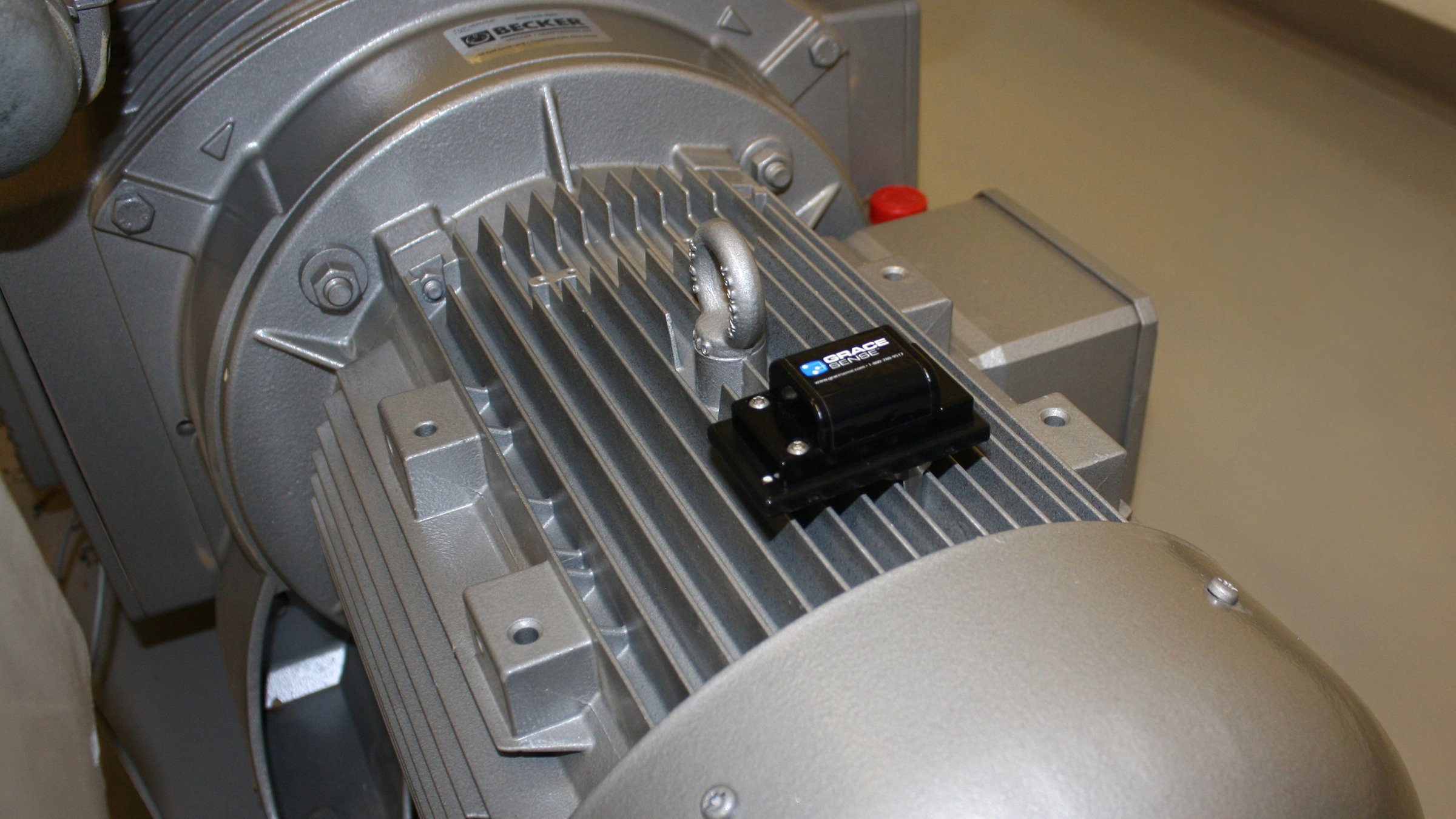

Attualmente, hanno installato 140 GraceSense Vibration & Temperature Nodes su apparecchiature in tutto l'impianto di produzione. Questi nodi sono sensori wireless che monitorano la vibrazione e la temperatura per valutare lo stato dei macchinari rotanti. Utilizzando l'elaborazione edge avanzata e la comunicazione compatibile IEEE 802.15.4 ZigBee, i nodi consentono al personale di monitorare le apparecchiature, rilevare anomalie e prevedere continuamente lo stato degli asset. Diverse opzioni di montaggio consentono un rapido dispiegamento in qualsiasi settore e le loro batterie sostituibili garantiscono una durata di 3–5 anni.

I Vibration & Temperature Nodes comunicano tramite i gateway GraceSense che trasferiscono le informazioni accumulate dei nodi sul campo a una piattaforma di risoluzione dei problemi tramite il Maintenance Hub Cloud e/o sistemi PLC, SCADA, DCS. Ogni cliente può scegliere tra tre tipi di gateway in base alla propria applicazione: CloudGates, ControlGates e ComboGates.

CloudGates trasferisce le informazioni dei nodi di campo al Maintenance Hub basato su browser, dove vengono fornite informazioni utili e in tempo reale. Questa configurazione Wi-Fi o LTE può fornire supporto basato su cloud a tutti i nodi wireless entro un raggio di 30 m in linea d'aria, rendendo l'architettura altamente scalabile. ControlGates fornisce agli utenti un'integrazione rapida nella loro rete di controllo tramite PLC/SCADA e le opzioni di comunicazione EtherNet/IP™ o Modbus TCP/IP.

Il Maintenance Manager ha descritto l'integrazione e l'applicazione del sistema GraceSense come molto rapide e semplici. Le funzionalità basate su cloud si sono rivelate una soluzione efficace, ma hanno anche voluto integrare il sistema nella loro rete PLC. Il team di Grace ha collaborato con Rockwell Automation per creare una soluzione che permettesse all'azienda di utilizzare sia il cloud che la rete PLC per trasmettere i dati dal Predictive Maintenance System.

Per supportare questa applicazione, il produttore di tessuti non tessuti ha installato ComboGates per comunicare con i suoi 140 Vibration & Temperature Nodes. Attualmente dispone di 15 ComboGates che trasferiscono informazioni dai nodi di campo. I ComboGates sono una configurazione ibrida delle configurazioni CloudGate e ControlGate. Questa opzione fornisce in modo sicuro i dati a entrambi i sistemi PLC/SCADA/DCS utilizzando EtherNet/IP™ o Modbus TCP/IP, oltre a offrire opzioni di comunicazione per il trasferimento delle informazioni dei nodi di campo al Maintenance Hub tramite Wi-Fi o servizio LTE.

Grace Technologies ha supervisionato l'installazione dei nodi e dei gateway con il personale sul posto del produttore e il loro elettricista. Grace ha eseguito un'analisi del sito per determinare le posizioni dei gateway e ha verificato che potessero servire i nodi che avevano installato. Una volta installato l'hardware, Grace ha collaborato con Rockwell Automation per fornire il supporto all'integrazione PLC.

Allarmi configurati all'interno dell'infrastruttura PLC dell'impianto di produzione. I dati estratti dal Predictive Maintenance System vengono visualizzati sulle HMI quando la temperatura raggiunge un livello di allarme. Quando le anomalie di temperatura vengono rilevate da uno dei 140 nodi, il sistema attiva automaticamente uno spegnimento per prevenire un evento termico. Il Maintenance Manager del produttore di tessuti non tessuti ha dichiarato che il sistema GraceSense Predictive Maintenance System ha già rilevato aumenti anomali della temperatura e ha contribuito a prevenire sei scenari di tempi di fermo non pianificati che avrebbero potuto comportare la contaminazione della produzione o un evento termico.

Prima di GraceSense, i loro tempi di fermo non pianificati potevano variare da 5 ore a, in scenari di fermo ancora più catastrofici, fino a diverse settimane di fermo. Con l'implementazione di GraceSense, ora rilevano gli eventi futuri e li gestiscono con solo 1 ora di fermo pianificato.

La società madre del produttore di tessuti non tessuti intende utilizzare questa sede come terreno di prova per il sistema GraceSense Predictive Maintenance System, con l'intenzione di espandere l'integrazione in altre strutture.