Il raggiungimento dell’autonomia a livello aziendale richiede capacità che coprono l’intero spettro dell’intelligenza, dall’osservazione e l’inferenza fino al processo decisionale e all’azione. Si tratta di capacità pertinenti per tutti i settori operativi, inclusi design di prodotto, produzione, filiera logistica, distribuzione, canali diretti per i clienti e previsione della domanda.

Nell’operatività manifatturiera, un progresso significativo è rappresentato dal controllo predittivo basato su modello (Model Predictive Control, MPC), il quale analizza senza sosta dati previsionali e in tempo reale per ottimizzare la gestione dei processi all’interno di limiti prestabiliti. Nonostante il controllo predittivo basato su modello rappresenti un caso d’uso emblematico nel settore manifatturiero, per un’autonomia su più vasta scala è necessario estendere sistemi intelligenti analoghi all’intera impresa.

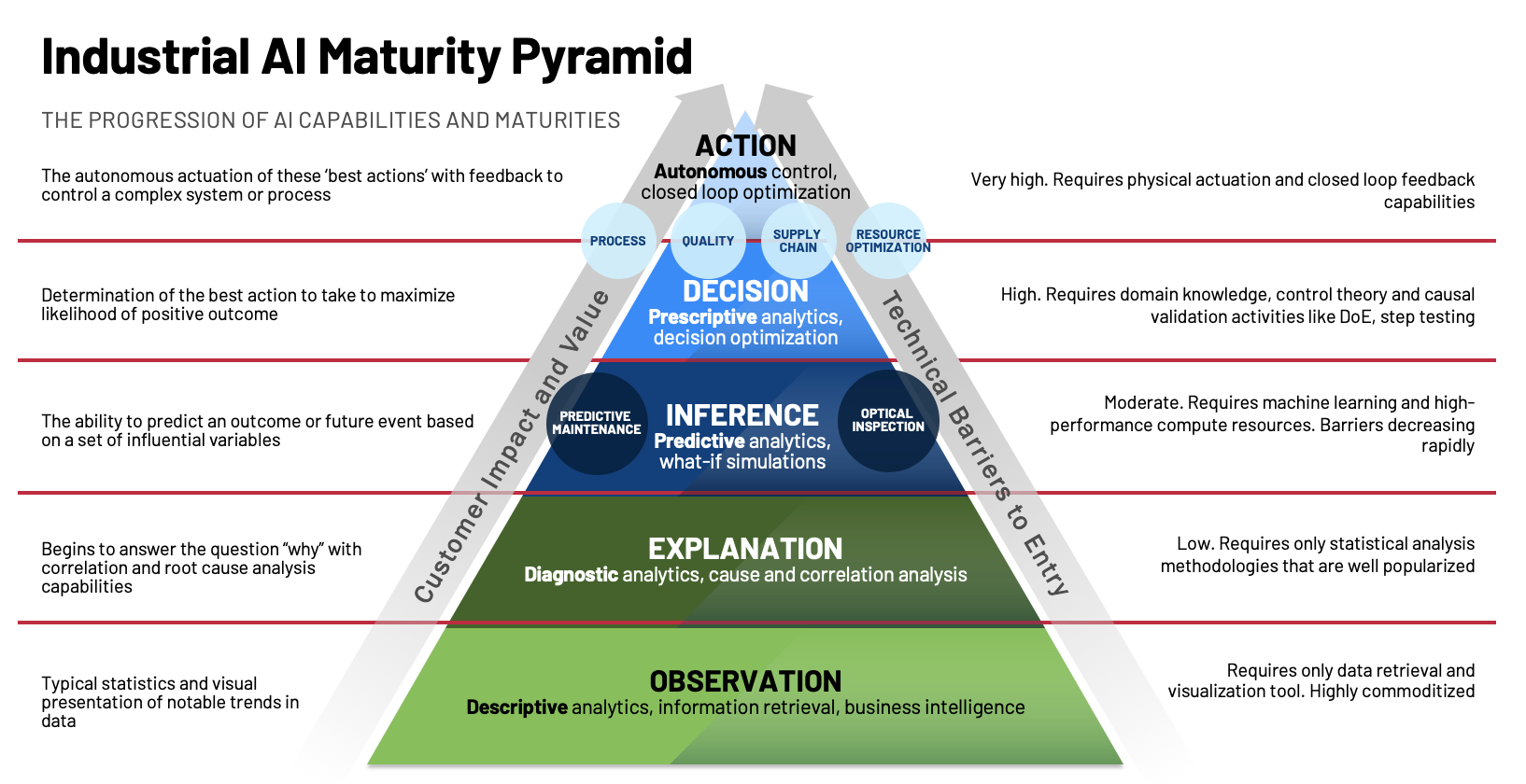

Questo percorso è rappresentato nella piramide di maturità dell’IA industriale, che delinea una progressione dall’integrazione e visualizzazione di base dei dati fino all’analisi predittiva, ai processi decisionali prescrittivi e, infine, alle operations autonome. Salendo lungo questa piramide, le aziende integrano machine learning, automazione in tempo reale e sistemi di autoapprendimento. Ogni fase richiede non solo aggiornamenti tecnologici, ma anche una trasformazione culturale e strutturale.

Monitoraggio degli asset

Ricercare le cause profonde dei fermi macchina

Analizzando la piramide di maturità dell’IA industriale, si nota come il monitoraggio degli asset costituisca un punto di accesso e di transizione dalla fase di osservazione a quella di spiegazione. Ciò dimostra chiaramente come i cambiamenti nella tecnologia abbiano riposizionato le applicazioni pratiche all’interno dei vari livelli della piramide. Un monitoraggio efficace degli asset è fondamentale per mantenere l’efficienza operativa e ridurre al minimo i tempi di inattività. Grazie a una migliore comprensione dei trend dei dati dei sensori, dei segnali di allarme e del contesto degli ordini di lavoro di manutenzione, le aziende possono identificare e risolvere rapidamente le cause profonde dei tempi di inattività attraverso un’analisi ingegneristica.

Confrontare l’affidabilità e il rendimento di macchinari simili in diversi stabilimenti consente, inoltre, un processo decisionale più informato e un impiego ottimizzato delle risorse operative. Questo approccio non solo aiuta a prevenire guasti imprevisti, ma garantisce anche che le attività di manutenzione vengano pianificate in modo proattivo, prolungando così la vita utile degli asset e riducendo i costi operativi.

Controllo della qualità

Prevedere la probabile insorgenza di problemi di qualità

Il passaggio al livello dell’inferenza della piramide implica generalmente l’adozione di funzionalità quali il controllo della qualità, la produzione adattiva e la manutenzione predittiva. Mantenere un’elevata qualità dei prodotti è essenziale per la soddisfazione dei clienti e la conformità alle normative. L’IA è in grado di rilevare le deviazioni che influiscono sulla qualità del prodotto e suggerire le relative correzioni, automatizzare il processo di ispezione e prevedere quando è probabile che si verifichino problemi di qualità. Il controllo qualitativo dei materiali in ingresso consente alle imprese di contenere il rischio di difetti nella produzione.

Un esempio significativo è la nostra stessa applicazione presso lo stabilimento di produzione di Twinsburg, specializzato nell’assemblaggio di componenti elettronici. In questo caso, l’IA industriale fornisce avvisi relativi a potenziali guasti che consentono ai team di agire in modo proattivo. Sebbene questo approccio non arrivi ad apportare direttamente le modifiche, migliora in modo significativo il processo decisionale. La capacità di prevedere e risolvere i problemi di qualità prima che degenerino garantisce che i prodotti soddisfino rigorosi standard qualitativi, riducendo sprechi e scarti, e migliorando l’efficienza complessiva.

Produzione adattiva

Modificare le risorse di supporto alla linea di produzione

La produzione adattiva sfrutta i dati in tempo reale per modificare i programmi di produzione, riallocare le risorse e rispondere rapidamente ai cambiamenti della domanda. L’IA analizza le condizioni di produzione e di mercato per regolare in modo autonomo pianificazioni, attrezzature e flussi di lavoro in tempo reale.

Questo approccio non interviene direttamente su quanto avviene sulla linea di produzione, ma fornisce supporto alle risorse che la circondano. Questo concetto è particolarmente rilevante in scenari in cui la produzione deve essere regolata in base al feedback proveniente dalle fasi a valle, garantendo così un’efficienza e una reattività ottimali. Se, per esempio, si rileva un rallentamento in un punto a valle della catena produttiva, si possono trasmettere segnali a monte per adeguare i ritmi di produzione, prevenendo così la formazione di colli di bottiglia e garantendo un flusso operativo regolare.

È importante sottolineare che l’intervento riguarda le risorse di supporto alla produzione, ed è esattamente da qui che prende avvio la produzione autonoma.

Manutenzione predittiva

Automatizzare il processo decisionale per le riparazioni

La manutenzione predittiva è un approccio proattivo per pianificare gli interventi di manutenzione, migliorare l’utilizzo degli asset e ridurre i costi. In base a questo approccio, l’IA esamina i dati storici e quelli relativi alle condizioni correnti degli impianti per individuare modelli ricorrenti ed elaborare previsioni, con l’obiettivo di ottimizzare i piani di manutenzione e di rendere automatico il processo decisionale per le riparazioni. Sebbene l'intelligenza artificiale non esegua le riparazioni in modo autonomo, riduce significativamente i tempi di fermo non pianificati e i costi associati.

Questo approccio è simile all’invio di avvisi ai team sulla possibilità che si verifichi un guasto, consentendo loro di intraprendere azioni preventive. Anticipando le necessità di manutenzione, le imprese sono in grado di evitare onerose interruzioni del servizio e di estendere il ciclo di vita dei loro impianti, il che si traduce in un’operatività più efficiente e sicura.

In ogni azienda è presente un reparto dedicato alla manutenzione, e ciascuno di essi ha raggiunto uno stadio di maturità diverso. Ciononostante, l’adozione di soluzioni avanzate pone a molte imprese delle problematiche relative alle competenze del personale, alla capacità di trattenere i talenti e alla formazione costante. I significativi avanzamenti nell’ambito dell’edge computing e dell’analisi dei dati offrono oggi la straordinaria possibilità di infondere l’innovazione direttamente nei dispositivi intelligenti, tramite l’apprendimento automatico.

La manutenzione predittiva offre una soluzione completa. Hardware, software e servizi sono riuniti sotto lo stesso tetto in una soluzione unica che rappresenta il passo evolutivo futuro nella tecnologia di monitoraggio dello stato di salute degli impianti.

Ottimizzazione dei processi

Individuare le variabili e apportare le dovute correzioni

In linea con quanto discusso in precedenza, una delle applicazioni più comuni dei dati industriali e dell’intelligenza artificiale per i nostri clienti del settore industriale rientra nell’area del controllo predittivo basato su modello (MPC). L’impiego dei dati industriali e delle tecnologie di IA consente alle imprese di prendere decisioni più efficaci, veloci e informate, liberando così il potenziale dell’IA, progredendo verso il livello decisionale della piramide e spianando la strada all’operatività autonoma.

Disporre di insight approfonditi sui processi di produzione permette di individuare e superare le eventuali inefficienze. Il controllo predittivo basato su modello permette di modellizzare determinate operazioni di impianto, di gestire i set point di un PLC per il controllo dei macchinari e di impiegare la data science per apportare correzioni in tempo reale. I sistemi MPC forniscono un ciclo di feedback che regola costantemente i parametri di produzione per mantenere prestazioni ottimali, anche al variare delle condizioni.

Grazie al controllo predittivo basato su modello, le aziende non solo leggono i dati provenienti da vari sensori sulla linea di produzione e dal PLC che governa la produzione, ma contemporaneamente li riscrivono sul PLC, fornendo le istruzioni per variare il ritmo della linea in base alle esigenze.

Conclusione

L’integrazione tra dati industriali e intelligenza artificiale sta rivoluzionando le attività operative in svariati ambiti, dal monitoraggio delle risorse alla manutenzione predittiva. Sfruttando il potenziale dell’intelligenza artificiale per l’industria, le imprese compiono un passo avanti verso l’operatività autonoma, riuscendo a prendere decisioni più efficaci, veloci e informate. Man mano che la tecnologia progredisce, l’obiettivo di un’operatività del tutto autonoma si fa sempre più concreto, prefigurando un futuro caratterizzato da un’efficienza, un’affidabilità e una capacità di adattamento superiori.

Il cammino verso l’operatività autonoma si articola in fasi incrementali, e ognuna di esse porta le imprese più vicine a una condizione in cui i sistemi sono in grado di gestire e ottimizzare autonomamente i processi, assicurando così crescita sostenibile e resilienza in un mercato concorrenziale.

Questo post è una riproduzione, la versione originale è disponibile nel sito web di Kalypso. Per accedere alla versione originale, fare clic qui.