Le paysage des opérations minières est en pleine mutation, les entreprises adoptant de plus en plus des opérations intégrées et réduisant leur dépendance au personnel sur site. Malgré les avancées technologiques, le secteur continue de faire face à des défis tels que la volatilité des prix des matières premières, les exigences croissantes en matière d'environnement, de société et de gouvernance (ESG), et un marché du travail extrêmement concurrentiel. Ces facteurs constituent des menaces importantes pour la rentabilité, soulignant l'importance cruciale de l'efficacité opérationnelle.

En réponse à ces conditions, de nombreuses entreprises minières ont intensifié leurs investissements dans les technologies numériques, dans le but d'améliorer les performances. Cependant, les résultats escomptés sont souvent décevants, car les entreprises réévaluent des stratégies et des solutions obsolètes. Compte tenu du potentiel d'une entreprise connectée, il existe des domaines clés sur lesquels se concentrer pour aider les exploitants miniers à réussir de manière durable.

Transformez les données isolées en informations utiles, opportunes et précises qui alimentent les opérations intégrées et soutiennent la prise de décision.

- Les entreprises utilisent moins de 1 % des données disponibles de manière efficace

- Les décisions commerciales sont prises sur la base d'informations peu fiables

- Les opérations se concentrent sur la résolution d'incidents à court terme plutôt que sur l'amélioration continue

- Les données sont isolées dans des applications internes

Défis de la gestion des données pour les industries minières

Alors, pourquoi les exploitants miniers ont-ils encore du mal à transformer les données en informations utiles, essentielles pour la prise de décision ?

Imprécisions de mesure

Le secteur de l'exploitation minière et du traitement des minéraux présente un ensemble unique de défis qui le distinguent des autres secteurs industriels. Au cœur de ces défis se trouvent les erreurs de mesure inhérentes tout au long de la chaîne de valeur. Cette imprécision conduit à une cascade de mauvaises estimations des niveaux de stock, des débits, des pertes de matériaux, des bilans et des indicateurs de performance globaux. Pour atténuer ces erreurs, l'industrie utilise des processus de réconciliation et d'ajustement. Ces processus nécessitent des solutions qui facilitent non seulement ces ajustements, mais qui fournissent également une documentation claire des valeurs d'origine et modifiées. De plus, ces solutions doivent assurer la transparence quant à l'identité de la personne ayant effectué les modifications et au moment où elles ont été effectuées.

Disponibilité des données

Avec des processus largement distribués, les pannes de réseau ou d'alimentation peuvent être fréquentes. Dans ce cas, les données sont collectées et mises en mémoire tampon localement avant d'être transférées sur les serveurs une fois le réseau à nouveau disponible. Le défi pour les utilisateurs de donnée temps réel opérationnelle est d'identifier et de corriger les calculs ou résultats qui peuvent être omis des historiques pendant les pannes.

Source de données de nombreux systèmes différents

Les systèmes d'information extraient des données de nombreuses sources différentes, notamment des donnée temps réel quasi en temps réel dans les systèmes d'historisation et de contrôle, et des systèmes moins en temps réel tels que les systèmes d'information de laboratoire (LIMS). L'horodatage des données dans ces différents systèmes devient important. Bien que les données LIMS ne soient disponibles qu'un jour ou plus après le prélèvement de l'échantillon sur le terrain, elles doivent toujours être corrélées avec précision au camion, au train, au débitmètre ou au poids de la bande qui a fourni les données.

Validation des données

De nombreux systèmes sources disposent de leurs propres processus de validation, de correction et de gestion des données. Cela signifie que les données, qui ont déjà été introduites dans les calculs (par exemple, il y a une semaine), peuvent être modifiées à la source, modifiant ainsi les résultats utilisés dans les décisions opérationnelles critiques en cours. Les systèmes de gestion de flotte sont connus pour cela, non seulement en modifiant l'heure d'une activité, mais aussi en modifiant les lieux de chargement et de déchargement, ce qui entraîne des soldes de stock différents et des qualités pondérées différentes à différents endroits. C'est également le cas des LIMS, où les tests peuvent être rééchantillonnés et les résultats modifiés, ce qui entraîne la modification des données dans les enregistrements historiques.

Le défi consiste à détecter les données qui ont changé à la source et à retraiter automatiquement tous les résultats dépendants, y compris les soldes de stock, les teneurs pondérées, les rendements, les récupérations, les indicateurs de performance clés d'efficacité et les taux de production.

Saisie manuelle des données

Dans presque toutes les opérations minières et de traitement des minéraux, certaines données ne sont pas disponibles électroniquement et doivent être saisies manuellement par les opérateurs. Cela peut être fait par le personnel de terrain lors des rondes des opérateurs sur des appareils mobiles, ou par le personnel de la salle de commande sur des ordinateurs de bureau. Dans tous les cas, ce processus doit être simple et intuitif, en informant le personnel approprié lorsqu'une inspection programmée est requise.

Définir une gestion des opérations minières (MOM) de classe mondiale

Qu'est-ce qu'une solution de gestion des opérations minières ?

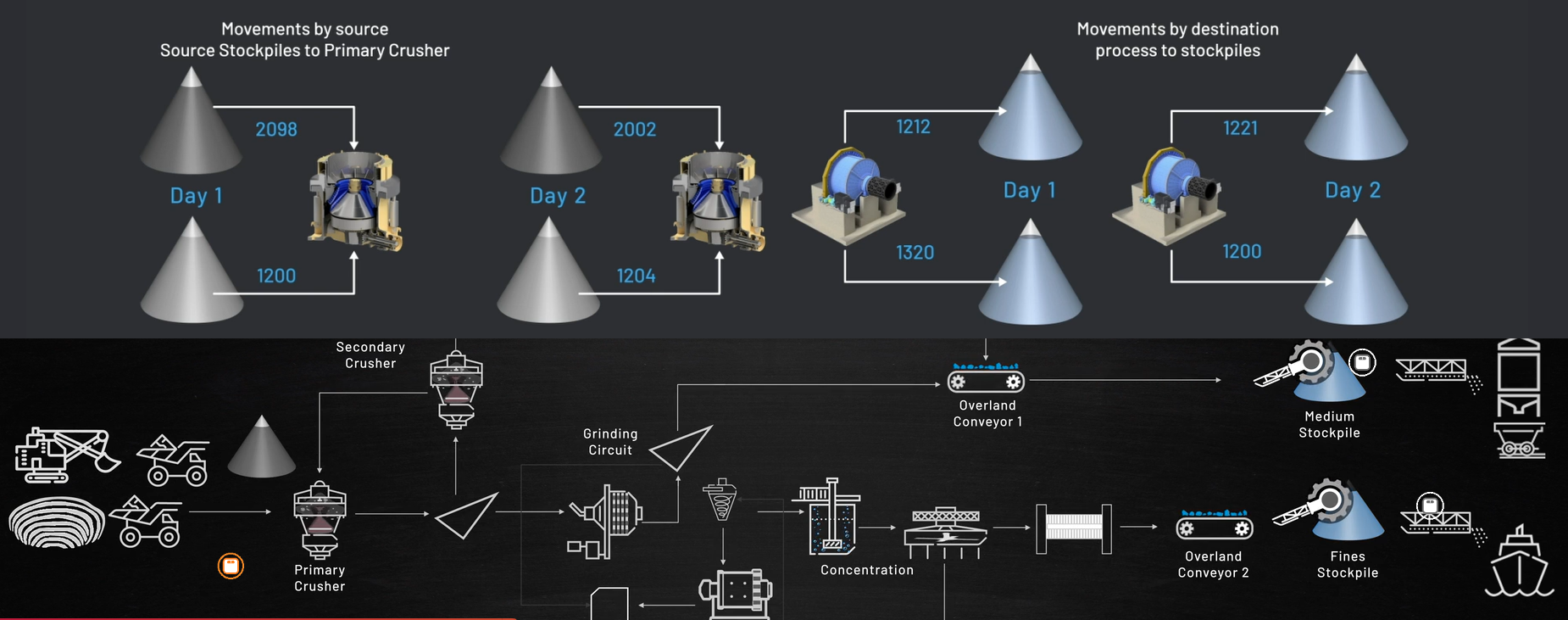

En termes simples, une solution de gestion des opérations minières (MOM) connecte des systèmes disparates et agrège des données – et fournit une version unique de la vérité en fournissant des informations dans le même contexte sur l'ensemble de l'exploitation minière. Elle intègre et modélise les données de vos opérations traditionnelles et de vos systèmes métier. Elle fournit ensuite des applications adaptées à l'exploitation minière qui interagissent, partagent et coopèrent sur la même plate-forme pour fournir de nouvelles informations.

Conception et fonctionnement

Au lieu de créer des tableaux de bord, des modèles et des formulaires qui nécessitent une programmation lourde et une connaissance approfondie du produit, une solution MOM offre une visualisation et une saisie de données transparentes, est spécifiquement adaptée à chaque module et peut être mise à jour par le personnel des opérations.

Intégration

Toute solution MOM doit être capable de se connecter et d'intégrer des bases de données provenant de différents systèmes de manière transparente et simple, plutôt que d'employer des stratégies utilisant des procédures SQL génériques et des services Web API REST obsolètes d'une complexité variable.

Généalogie

L'un des problèmes majeurs est l'utilisation de modèles de fabrication qui prennent des heures à retraiter. Des données de bonne qualité ne sont disponibles qu'une fois ce retraitement terminé (un ou plusieurs jours). Une solution MOM fournit un composant de généalogie.

Modélisation et corrections des données

Souvent, les systèmes stockent la valeur source dans différents « modules », ce qui entraîne un stockage de données en double et une gestion complexe lors de la correction ou de la réconciliation des données.

Une solution MOM utilise des données intégrées provenant d'une source unique pour les données d'application sur tous les modèles d'un module. Cela signifie que les modifications des données sont reflétées simultanément sur tous les modèles et calculs.

Modules conçus pour l'exploitation minière

Une solution MOM doit également proposer une riche collection de modules prêts à l'emploi / adaptés à l'exploitation minière. Parmi les modules standard, on peut citer le reporting de production et la gestion des stocks et du stockage, entre autres.

Rockwell Automation, leader mondial de l'automatisation industrielle et de la transformation numérique, a aidé les exploitants miniers à améliorer leurs processus et à atteindre l'excellence opérationnelle tout au long de notre histoire centenaire. De notre gamme de produits matériels de base, qui permet l'intégration des processus et de l'énergie, aux solutions logiciel d'entreprise qui assurent un contrôle continu à grande échelle. Poursuivant cette tendance à autonomiser les clients avec une technologie qui fait la différence, la suite de gestion des opérations minières de Rockwell Automation réunit des attributs de classe mondiale pour les solutions MOM avec une liste puissante et différenciée de fonctionnalités prêtes à l'emploi qui nous distinguent.