La gestion optimisée de l'énergie est la clé de la fabrication durable

Selon le Forum économique mondial, l'industrie représente 40 % de la consommation énergétique mondiale et 30 % des émissions de gaz à effet de serre (GES). L'énergie est l'un des coûts de production qui augmente le plus rapidement, ce qui nécessite d'améliorer l'efficacité. En fait, la consommation d'énergie mondiale devrait augmenter de plus de 300 % d'ici 2050[1].

La pression croissante pour atteindre les objectifs de développement durable et les engagements de neutralité carbone, ainsi que pour optimiser les opérations industrielles afin d'améliorer l'efficacité énergétique et de réduire les coûts, souligne l'importance cruciale de la surveillance et de la gestion de ces coûts.

Une meilleure sensibilisation à la consommation d'énergie est la base de tout programme stratégique de gestion de l'énergie – elle aide une entreprise à comprendre où, quand et comment elle utilise l'énergie afin d'établir le périmètre nécessaire de ses efforts d'économie d'énergie et de définir des indicateurs clés.

Avantages de la fabrication durable

- Amélioration de la réputation de la marque

- Réduction de la consommation de matériaux et d'énergie

- Accès à des marchés de plus en plus réglementés

- Amélioration de la culture d'entreprise et de l'engagement des employés

- Augmentation du chiffre d'affaires et du bénéfice net grâce aux programmes de recyclage

Les pratiques de gestion de l'énergie impliquent une surveillance et un contrôle actifs de la consommation d'énergie dans vos processus de fabrication.

Quels problèmes de gestion de l'énergie cherchons-nous à résoudre ?

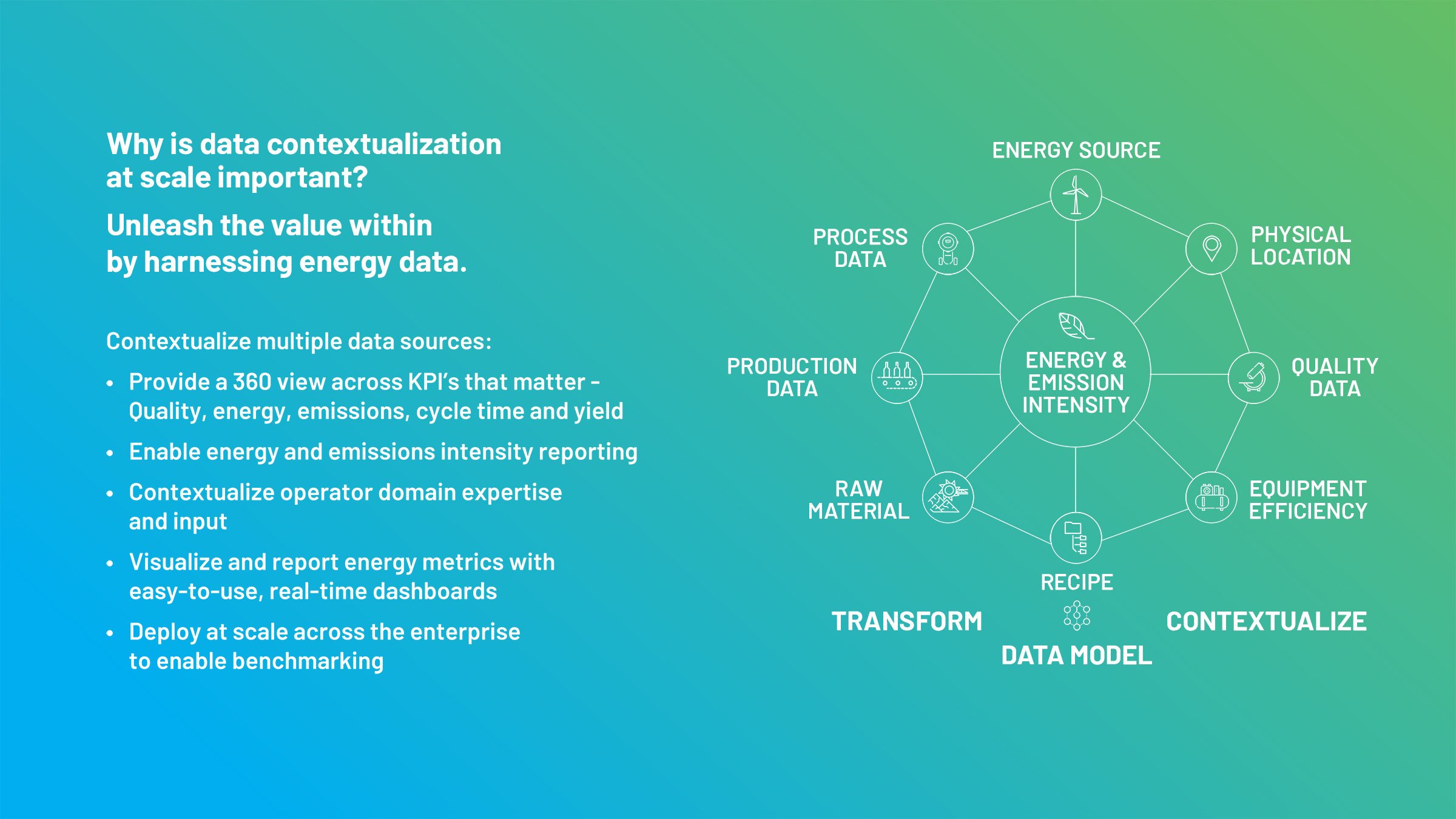

Il est difficile d'obtenir des indicateurs de performance énergétique à partir d'équipements industriels, car les données manquent de contexte technologique opérationnel (OT) — en termes de temps, de source, de type et de relation avec la condition opérationnelle d'autres composants de fabrication. Sans contexte OT, la plupart des données industrielles sont non structurées et capturées à différents horodatages, ce qui crée des défis pour organiser, gérer et extraire des informations exploitables. Ce que les fabricants veulent savoir :

- Quelle quantité d'énergie est consommée pour fabriquer ce produit ?

- Quels sont les processus énergivores ?

- Comment éviter les frais de demande d'énergie coûteux ?

- Comment assurer la durée de fonctionnement et réduire les coûts énergétiques ?

- Comment augmenter le flux de production tout en réduisant la consommation d'énergie ?

- Comment créer une machine plus économe en énergie ?

Défis courants des clients

Parmi les défis les plus courants pour les fabricants figurent les questions environnementales, sociales et de gouvernance, ou ESG. Ces trois facteurs sont essentiels pour mesurer la durabilité et l'impact éthique d'une entreprise et revêtent une importance croissante pour les investisseurs socialement responsables lorsqu'ils décident d'investir dans une entreprise ou une société.

La première concerne l'évolution constante des réglementations et la complexité des normes de reporting, car il existe de multiples cadres et normes de reporting au choix. Le premier défi affecte le second – parce qu'il est difficile de définir, de mesurer et de rendre compte des objectifs ESG, il est également difficile de les atteindre. L'Agence internationale de l'énergie (AIE) estime que plus de la moitié des réductions d'émissions d'ici 2050 pourraient provenir uniquement des mesures d'efficacité énergétique. L'eau et les déchets sont également des préoccupations majeures. Pour les déchets, cela inclut à la fois l'efficacité matérielle dans les opérations et la circularité dans la conception des produits.

En 2020, Rockwell Automation a réalisé une évaluation de matérialité par l'intermédiaire d'un consultant de tierce partie. Sur la base des preuves des impacts, des risques et des opportunités fournies par les entretiens avec les parties prenantes et les sources, Rockwell Automation a cartographié la priorité relative des problèmes pour les parties prenantes externes.

L'une des principales priorités était de savoir comment exploiter notre technologie pour aider nos clients à augmenter leur efficacité en matière de ressources. Découvrez les autres domaines que nous avons priorisés dans notre rapport sur le développement durable 2020.

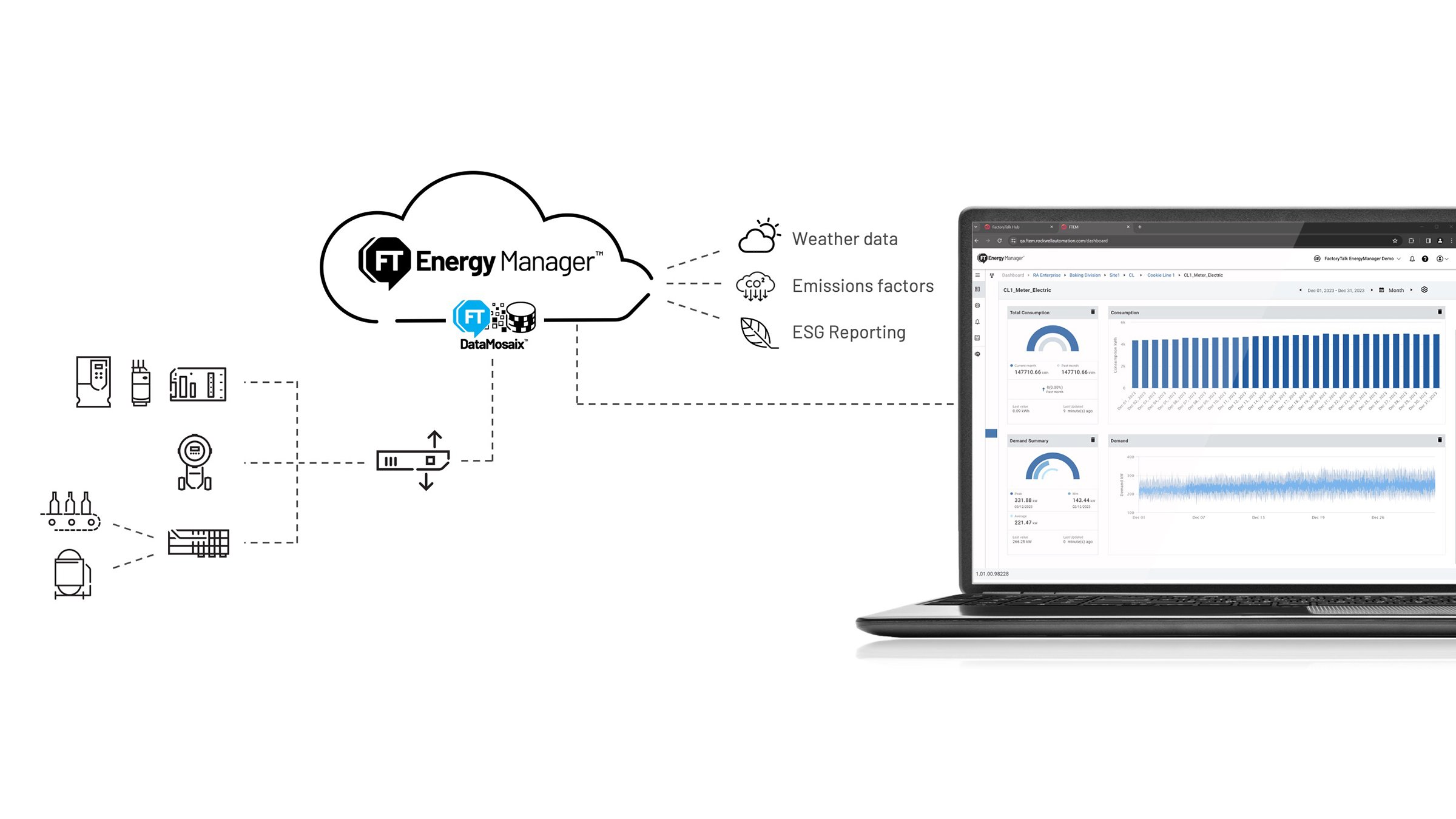

Et, en 2023, nous avons lancé FactoryTalk® Energy Manager™, une application de surveillance de l'énergie basée sur une plate-forme de convergence IT/OT qui fournit des informations sur l'énergie et les données de production en fonction d'un modèle d'usine énergétique du processus sous-jacent au niveau de l'usine, de la zone de procédé, de la ligne et de la machine. Les fabricants peuvent comprendre où, quand et comment leurs installations utilisent l'énergie pour établir la portée nécessaire de leurs efforts d'économie d'énergie et définir des indicateurs clés.

FactoryTalk Energy Manager est construit sur FactoryTalk® DataMosaix™, une solution DataOps industrielle conçue pour un accès multi-sites à l'échelle de l'entreprise. La solution fournit des outils flexibles et évolutifs pour accélérer l'utilisabilité des données par les experts du domaine et les analystes. Les fabricants peuvent désormais prendre des décisions éclairées basées sur leur consommation d'énergie avec un accès contrôlé aux données pertinentes et contextualisées et atteindre leurs objectifs environnementaux.