L'un des plus grands défis auxquels sont confrontés les fabricants est la demande croissante de flexibilité et d'options de produits diversifiées. Alors que la recherche et le développement s'accélèrent, les cycles de conception des produits se raccourcissent, avec une gamme plus large de produits lancés en moins de temps, et les consommateurs demandent toujours plus d'options de personnalisation. La perte de productivité due aux changements de ligne devient un véritable casse-tête pour les fabricants.

Traditionnellement, le développement de la chaîne de montage a rendu la production de masse économiquement réalisable, mais au prix de la flexibilité. Comme chaque produit fabriqué doit parcourir la chaîne à la même vitesse, la station la plus lente de la chaîne de montage devient un goulot d'étranglement, limitant les taux de production. Célèbre est la remarque d'Henry Ford sur le développement de la chaîne de montage automobile : « Tout client peut avoir une voiture peinte de la couleur qu'il souhaite, à condition qu'elle soit noire. » La décision de limiter la couleur de la peinture a été prise parce qu'à l'époque, la seule couleur qui pouvait sécher assez rapidement était le noir – choisir une autre couleur aurait ralenti toute la chaîne de montage. De plus, tout changement dans la conception du produit, comme la taille et la forme du produit, signifiait souvent que la chaîne de production devait être reconstruite, ce qui entraînait des coûts supplémentaires énormes à chaque changement.

Une avancée majeure en matière de flexibilité a été réalisée avec le développement de technologies de chariots indépendants, telles que les systèmes iTRAK® et MagneMover® de Rockwell Automation. Ce type de convoyage permet un traitement à pas variable, réduisant l'impact des goulots d'étranglement. De plus, les chariots indépendants sont naturellement plus modulaires, ce qui permet une meilleure flexibilité et évolutivité, tout en réduisant les temps d'arrêt liés aux changements de production. Avec MagneMover®, les produits n'ont plus besoin de passer par chaque poste d'une ligne d'automatisation, ce qui permet de fabriquer une gamme plus large de produits sur la même ligne de production, sans temps d'arrêt pour les changements de production. Enfin, le concept fondamental sur lequel reposent les technologies de chariots indépendants – les moteurs linéaires – comporte moins de pièces mobiles que les solutions de convoyage traditionnelles, ce qui signifie moins de maintenance et de temps d'arrêt, ainsi qu'une amélioration des vitesses de traitement.

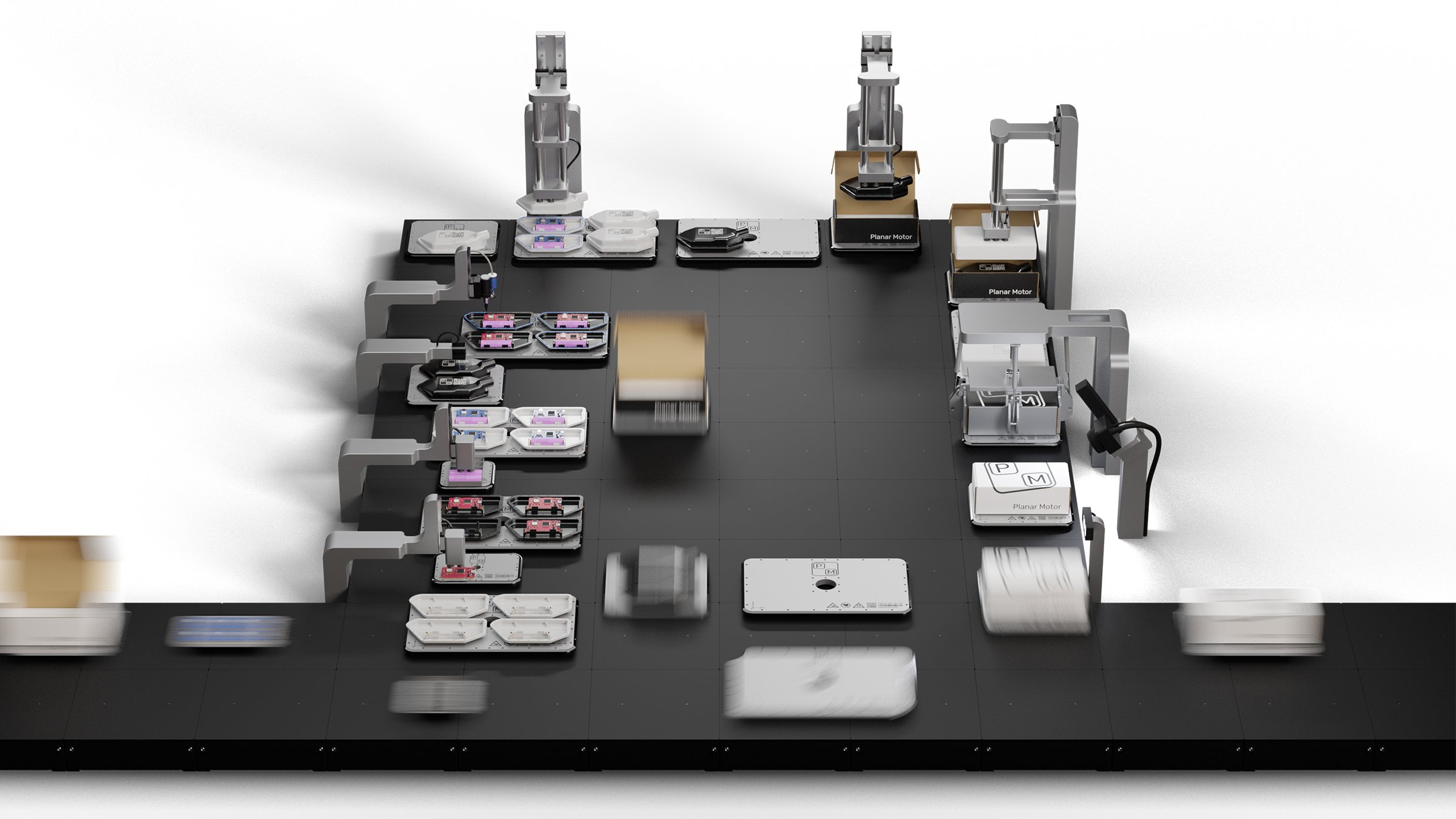

Les solutions de moteurs plans, comme les XBots développés par Planar Motor Inc, constituent une option supplémentaire pour offrir de la flexibilité aux fabricants. Une solution de moteur plan consiste en un ensemble de stators disposés selon n'importe quel schéma, et d'un nombre quelconque de moteurs, qui peuvent se déplacer librement sur la surface du stator. Les moteurs sont lévitants magnétiquement, offrent 6 degrés de liberté de commande et transportent généralement des charges utiles jusqu'à 14 kg (30″). Les moteurs ne sont plus confinés à une piste, ce qui rend possibles de toutes nouvelles classes de conceptions de machines. Par exemple, les applications hautement personnalisables, où la reconfiguration dynamique des étapes de traitement est requise, deviennent triviales à mettre en œuvre. Autre exemple, les moteurs peuvent être facilement disposés en 2D pour les applications de conditionnement. Enfin, puisque les moteurs peuvent tourner sur place, l'espace au sol requis par la machine est souvent réduit d'un ordre de grandeur, ce qui conduit à d'énormes économies de frais généraux pour le fabricant.