La demande de véhicules électriques crève le plafond. Des études récentes montrent qu’au cours des 20 prochaines années, près de 50 % des automobiles seront à propulsion électrique et chacune aura environ 1 000 batteries. Plus d’une dizaine de pays ont une législation d’incitation et des objectifs concernant l’adoption de ce type de véhicules. Il faut de l’innovation pour répondre aux besoins des marchés de la fabrication de véhicules électriques et de batteries pendant cette période de croissance exceptionnelle.

Pour faire face à cette demande, les fabricants doivent promouvoir l’intégration et faire la différence sur l’ensemble de leur processus de fabrication. Mais les choses ne sont pas aussi simples. Vous êtes confrontés à une myriade de défis, notamment la réduction des temps d’arrêt et l’amélioration des rendements, le passage à la fabrication flexible, le recours à l’ingénierie numérique et la réduction des coûts d’exploitation. Tout ceci ne vous parle que trop ? La bonne nouvelle est qu’il existe une solution.

Soyez bien placé pour réussir

Dans de nombreuses usines automobiles actuelles, les systèmes de transfert inefficaces sont un frein majeur à l’amélioration des performances. Dans ce contexte, l’analyse de rentabilité montre qu’il n’a jamais été aussi intéressant de s’affranchir des systèmes d’acheminement classiques. Le besoin d’une montée en puissance de la production de véhicules électriques & batteries booste l’investissement dans la technologie de chariot indépendant (ICT) et son adoption.

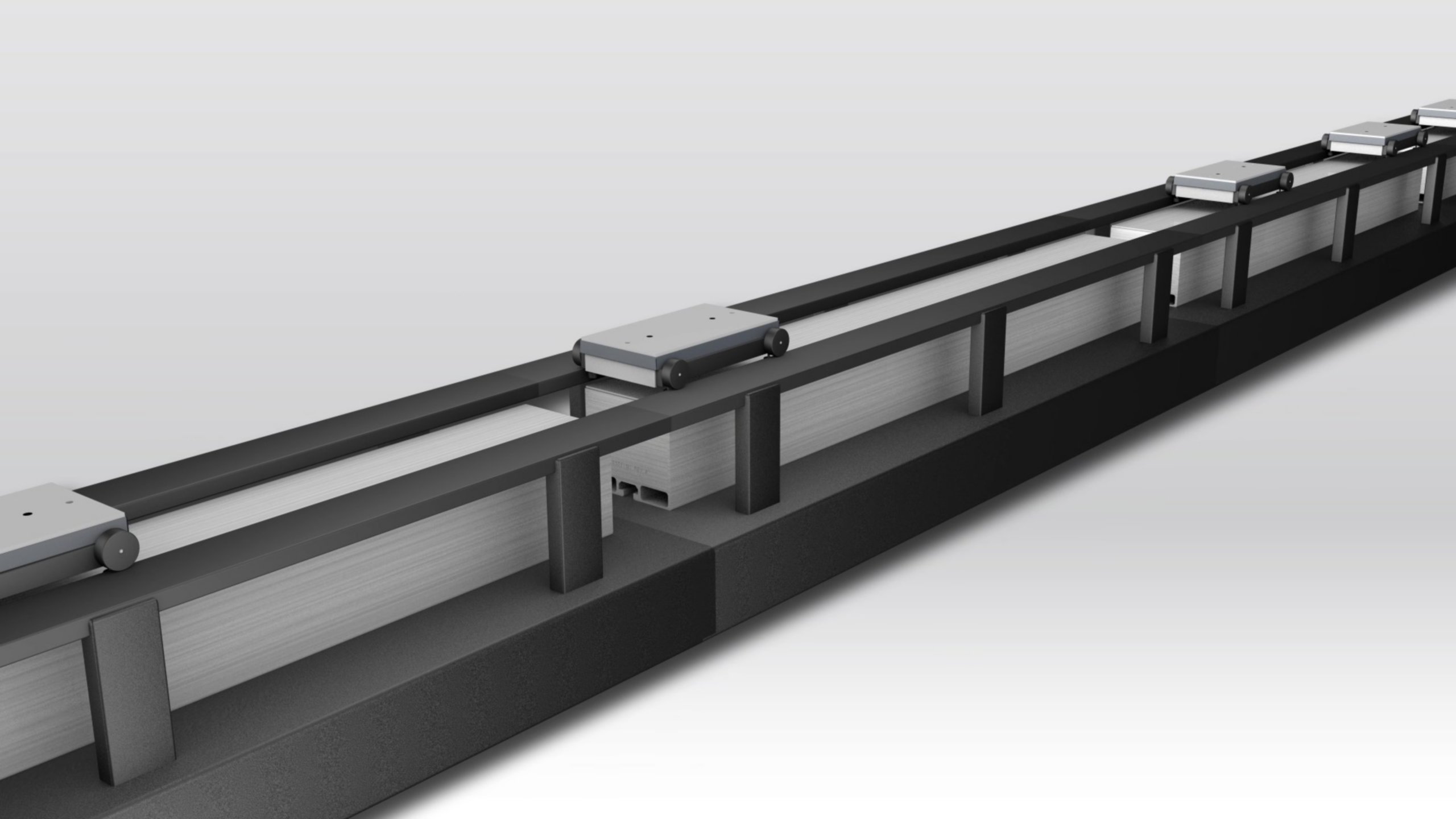

Les entreprises utilisent cette technologie pour améliorer l’efficacité et les volumes, tout en transformant leurs processus. La technologie ICT utilise des aimants au lieu de transmissions mécaniques pour assurer le contrôle précis du mouvement avec une propulsion sans frottements. Comme il n’y a pas de contact et aucune pièce d’usure, la maintenance est minime. Cette réduction des défaillances et de la maintenance améliore les durées de fonctionnement et le rendement.

L’ICT transforme la capacité du processus en vous donnant une plus grande maîtrise de celui-ci. La technologie ICT permet un contrôle direct de la position des produits, de la vitesse et de l’accélération, alors que l’acheminement traditionnel influe indirectement sur le produit tout en contrôlant directement le convoyeur. Des fonctions comme l’évitement automatique de collisions, le mouvement asynchrone et la programmation autonome deviennent ainsi possibles. Ce qui n’est pas le cas avec les systèmes d’acheminement traditionnels. Ces capacités vous permettent de reconsidérer les possibilités et d’améliorer le déroulement du processus.

L’acheminement intelligent apporte une valeur ajoutée en combinant plusieurs fonctionnalités en une seule plate-forme, d’où des performances et une productivité boostées par rapport à l’acheminement traditionnel. La technologie de moteur linéaire entraîne la technologie de chariot indépendant MagneMotion. Le résultat est un système d’asservissement vous apportant un contrôle, un positionnement programmable, une vitesse et une accélération individuels des produits, tout en étant hautement flexible en termes d’évolutivité et de déroulement de processus. Les opérations rapides, adaptables et personnalisées exigées par le marché deviennent désormais possibles.

Dans le domaine de l’assemblage des véhicules électriques et des batteries, la technologie ICT fournit un élément essentiel du nouveau déroulement des opérations de votre usine. Qu’il s’agisse de fabriquer et d’assembler le groupe motopropulseur et le moteur électrique, de fabriquer les cellules de batterie ou d’assurer le transport dans l’atelier, l’ICT procure des avantages en remplaçant l’environnement contrôlé par postes par un environnement contrôlé par chariots. Mais comment la technologie ICT résout-elle les besoins actuels de mise à l’échelle et d’innovation ?

Plus de rendement et moins de temps d’arrêt

Grâce à la fabrication intelligente, vous serez capable de toujours faire plus avec moins. L’amélioration continue de la capacité de production est nécessaire pour préserver la rentabilité et améliorer les équipements peu performants. Les fabricants doivent préserver l’agilité et, pour maximiser le retour sur investissement, de nombreuses entreprises développent des usines intelligentes.

Avec une livraison accélérée des matériaux, la technologie ICT peut optimiser le processus de fabrication afin de gagner en efficacité. Un aspect clé est la fabrication flexible. La technologie ICT a un caractère modulaire, d’où une mise à l’échelle possible, de la production semi-automatique jusqu’à la production entièrement automatique. Lorsque des postes supplémentaires sont nécessaires, il suffit de connecter de nouveaux moteurs à la ligne existante, avec un temps d’arrêt minimum.

Cette configuration permet un contrôle asynchrone des produits du type ‘régler et oublier’. Vous êtes en mesure d’éliminer les goulots d’étranglement et les tampons, d’améliorer l’utilisation des machines et de mettre l’accent sur des tâches à valeur ajoutée au lieu de simplement déplacer les composants d’un poste à l’autre.

Intégration simplifiée

Alors que les constructeurs automobiles essaient d’éliminer les freins à l’efficacité dans l’atelier, ils cherchent aussi à les éliminer dans leurs initiatives d’ingénierie numérique. Découvrez le logiciel de jumeau numérique Emulate3D. Emulate3D™ permet aux constructeurs de se focaliser sur le processus de production et d’oublier les détails du convoyage. Assemblez la chaîne d’acheminement et le logiciel génère automatiquement le code d’API, de sorte que les ingénieurs peuvent tester et valider les performances du flux de production dans un environnement virtuel. Cette mise en service virtuelle réduit le travail de développement et contribue à accélérer considérablement le démarrage de la production.

Les réductions de coûts substantielles au niveau de la production des véhicules électriques et des batteries débutent par la diminution de l’encombrement proposée par la technologie ICT. Vous libérez ainsi plus de place pour des tâches à valeur ajoutée et pour une future croissance. La vitesse accrue améliore l’efficacité d’autres équipements du processus, d’où moins de postes de traitement dans votre atelier de production et un système réellement rentable. D’autre part, l’encombrement réduit diminue aussi l’espace nécessaire pour un environnement de salle blanche.

Dans la fabrication, plus la durée de fonctionnement du système est élevée, plus les fabricants réalisent des profits. La possibilité d’éliminer toutes les pièces d’usure, les éléments mobiles, la graisse et les contaminations offre un avantage significatif aux constructeurs de véhicules électriques et de batteries, et peut être étendue de manière rentable grâce à la modularité.