En moyenne, un produit est pesé sept fois au cours du processus de transformation de la matière première en produit fini. En utilisant des modules de pesage enfichables sur le bus de fond d'automate (PLC backplane) étroitement intégrés dans les systèmes de production, les entreprises peuvent surveiller rapidement et en toute transparence le poids, prendre des décisions en temps opportun et contrôler efficacement leurs processus de production.

Les modules de poids PLC sont utilisés dans une grande variété d'applications, telles que le contrôle des stocks, le dosage/mélange, le remplissage/distribution, le contrôle pondéral, le niveau par poids, le contrôle de débit et la surveillance de débit, pour n'en citer que quelques-unes. Les avantages de ces modules incluent :

- Se branche directement sur le bus de fond d'automate – aucun câblage.

- Génère des données de poids rapides, précises et déterministes pour le PLC/PAC.

- Utilise les E/S de rack pour la commande d'application.

- Add-On-Profiles intégrés dans RSLogix™ dans l'arborescence du menu de configuration des E/S pour accéder aux fonctions de configuration et de sortie de données.

- Faceplates/AOI testés et validés pour faciliter l'intégration avec les fonctions de pesage de base.

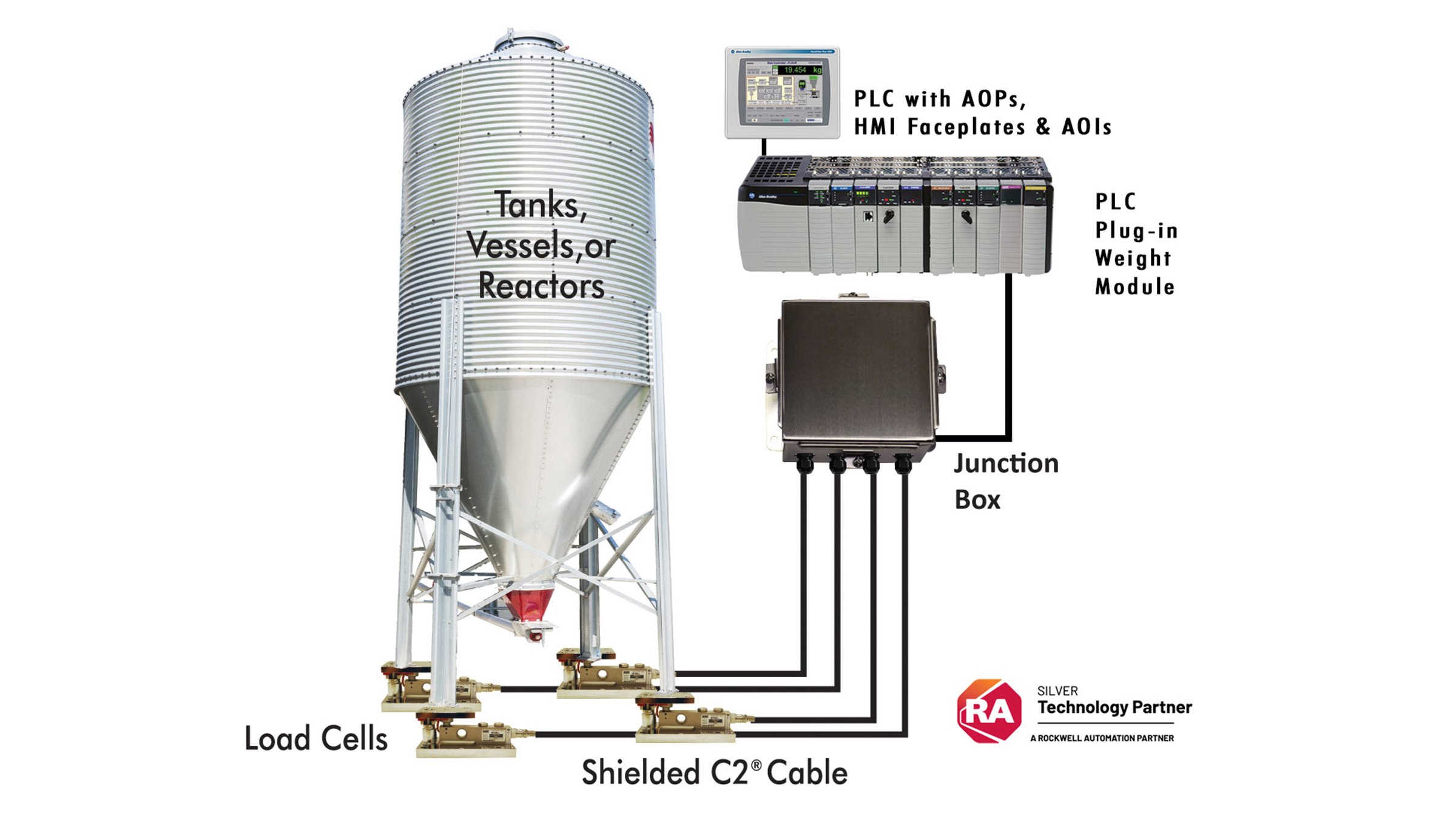

Un module de poids enfichable PLC n'est qu'une partie de la solution complète. Un système de pesage peut prendre plusieurs formes, mais inclut généralement une ou plusieurs cellules de charge qui supportent (ou suspendent) un récipient ou une plate-forme de pesage, une boîte de jonction pour sommer les signaux des cellules de charge, et le module de poids. Une autre application courante est l'alimentation ou le dosage où le matériau est mesuré en perte de poids ou en gain de poids.

La précision des mesures de poids du système peut être affectée par la qualité des composants du système ainsi que par l'installation et le fonctionnement du système dans votre environnement de fabrication. Les objectifs sont de fournir au processus des mesures de poids rapides, précises et stables, avec des mises à jour suffisamment rapides pour que le processus soit contrôlé efficacement. Chaque balance doit être installée, configurée et étalonnée rapidement, puis entretenue – réétalonnée et les problèmes diagnostiqués facilement.

INSTALLATION – De nombreux facteurs sont à prendre en compte pour la pesée, tels que la taille et le type de récipient, la structure de support, la tuyauterie (isolation), les vibrations (mouvement) et l'environnement (centre de gravité, température, vent, forces sismiques), pour n'en citer que quelques-uns. Pour une pesée précise, les cellules de charge seules doivent supporter tout le poids à mesurer. Vous pouvez même suspendre des réservoirs à l'intérieur au niveau de la mezzanine, ce qui permet d'économiser un précieux espace de production, grâce à l'utilisation de cellules de charge de traction.

Les installations Hardy sont jusqu'à deux fois plus rapides avec les outils d'intégration Rockwell Automation® sur leurs balances de silo, de réservoir, de plate-forme et de table. Ces Add-On-Profiles (AOP) et Faceplates/AOI de premier ordre ont tous été testés, validés et documentés. Associés à l'étalonnage C2® et aux diagnostics techniques intégrés, l'installation est jusqu'à deux fois plus rapide, plus facile et plus robuste.

ÉTALONNAGE – La méthode traditionnelle utilisée pour étalonner et valider les balances industrielles peut être très chronophage, coûteuse, perturber la production et/ou exposer les employés et la chaîne logistique de fabrication à certains risques. En général, plus la capacité de la balance est élevée, plus l'impact sur les lignes de production est important. Certaines entreprises peuvent être contraintes ou choisir de compromettre l'étalonnage et de réaliser des étalonnages avec une charge SPAN inférieure à 80 % de la capacité, s'écartant ainsi des directives établies pour les « meilleures pratiques de pesage ». Le processus traditionnel prend généralement beaucoup de temps (heures). Plus la balance est grande, plus cela prend du temps (heures et heures). Cela peut faire baisser le taux de rendement synthétique (TRS) et augmenter les coûts.

La méthode C2 « d'étalonnage sans poids sur site » de Hardy aborde le problème en chargeant chaque cellule de charge de 0 % à 100 % avec des poids d'essai certifiés NIST au moment de la fabrication. Cette étape permet de capturer les caractéristiques (mV/V/ohm) de chaque cellule de charge et de compenser ses caractéristiques de sortie. Chaque cellule de charge fabriquée est identique (appairée électriquement). Les caractéristiques d'étalonnage sont intégrées dans une puce de la cellule de charge pour une utilisation dans l'usine de fabrication du client. Le module de poids enfichable PLC lit cette puce et est étalonné pour relier un signal de capteur à une valeur de poids.

L'ensemble de la balance peut être étalonné et validé avec un petit poids de vérification de 5 % à 10 % chargé pour la « validation ». Il ne s'agit pas d'une technique unique. Cette méthode d'étalonnage préalable des capteurs est également utilisée, par exemple, dans les capteurs de pression intelligents.

VIBRATIONS – Pour peser un récipient aussi précisément que possible, il doit être entièrement soutenu par des cellules de charge avec la visserie de montage associée. Si le récipient est équipé d'un mélangeur ou d'un agitateur qui provoque des vibrations, le module de pesage enfichable doit exclure (séparer et éliminer) les informations de vibration de la lecture du poids. Dans la plupart des systèmes de pesage, les instruments utilisent la moyenne pour réduire les effets des vibrations. Cela peut réduire considérablement la fréquence de mise à jour, ralentissant l'ensemble du système. Le WAVERSAVER® de Hardy utilise un algorithme propriétaire qui sépare et élimine les données de vibration des données de poids, ce qui rend le système plus rapide et plus précis sans diminution des temps de cycle. Les lectures de poids sont à la fois rapides et précises.

DIAGNOSTICS – Le dépannage d'un système de pesage peut être chronophage. Souvent, les composants sont inaccessibles ou installés dans des boîtiers qui nécessitent des outils spécialisés pour être ouverts. Si les cellules de charge doivent être débranchées, vérifiées et testées individuellement, l'intégrité de l'ensemble du système peut être compromise.