Recommandé pour vous

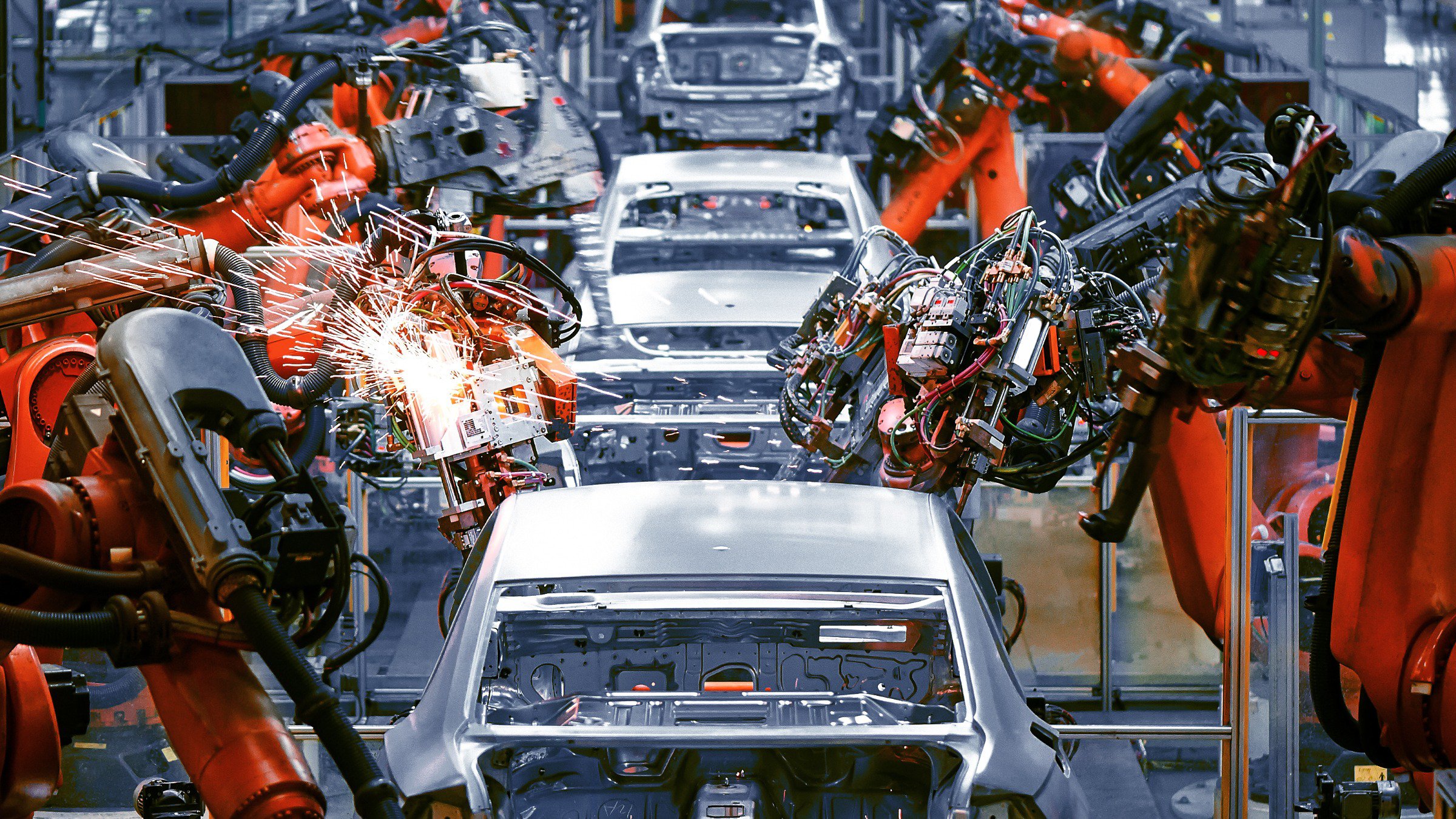

Il n'y a pas si longtemps, la chaîne logistique automobile était caractérisée par un groupe diversifié de fournisseurs de composants régionaux.

Mais, au cours de la dernière décennie, les constructeurs automobiles ont accéléré leur transition vers des plates-formes modulaires mondiales – et ont exigé la même chose de leurs fournisseurs.

En réponse, les plus grands équipementiers automobiles sont passés à des offres modulaires englobant tout, des ensembles de cockpit complets et des systèmes de sièges aux groupes motopropulseurs.

Et à travers un nombre impressionnant de fusions et d'acquisitions, ils continuent d'étendre leur champ d'action et d'aligner leur empreinte géographique sur leur clientèle.

Cette nouvelle chaîne logistique rationalisée a permis aux constructeurs automobiles d'améliorer l'efficacité de leurs opérations – et de réduire leurs dépenses d'investissement globales.

Bien entendu, ce modèle économique promet également de nouveaux niveaux de rentabilité pour le fournisseur automobile.

Mais elle peut aussi révéler un besoin de niveaux plus élevés d'intelligence manufacturière dans l'atelier pour améliorer la flexibilité de la production et l'efficacité – et contribuer à atténuer les risques.

Un système de gestion de la production (MES) moderne et évolutif peut aider les fournisseurs automobiles à obtenir la réactivité dont ils ont besoin pour relever ces défis de front.

Comment ? La clé réside dans un niveau extraordinaire d'intégration des informations qui s'étend des dispositifs intelligents dans l'atelier aux systèmes de planification des ressources de l'entreprise (ERP).

Les fournisseurs peuvent collecter des données sur l'ensemble de leurs opérations, les contextualiser et les analyser – puis agir en conséquence.

Examinons cela de plus près.

Flexibilité et efficacité de la fabrication

La prospérité des équipementiers automobiles a toujours reflété celle de l'industrie dans son ensemble. Autrefois, l'équation était relativement simple : prévisions positives pour l'industrie = plus de commandes de composants. La production était ajustée en conséquence.

Mais, à mesure que les fournisseurs assument la responsabilité de la conception et de la fabrication de plus grandes parties du véhicule, ils doivent repenser les stratégies de production et répondre au marché de la même manière que les constructeurs automobiles qu'ils servent.

Cela signifie que l'innovation doit se concentrer sur les impératifs de l'industrie, comme l'efficacité énergétique – et aligner la production sur l'évolution des préférences des consommateurs et les exigences de la chaîne logistique en flux tendu.

En mettant en œuvre une solution MES de Rockwell Software, les fournisseurs peuvent améliorer leur agilité et leur réactivité de multiples façons.

Par exemple, l'application de gestion des ordres de production rationalise la coordination des matériaux et les paramètres de construction clés tout au long du processus de production – et fournit une visibilité en temps réel sur les stocks pour maintenir le flux de production.

Et lorsqu'une nouvelle commande est reçue, l'application peut immédiatement obtenir les informations de commande et les données de construction à partir du système de gestion – puis les convertir en fiches de construction détaillées pour une réponse plus rapide dans l'atelier.

Atténuation des risques

Avec des rappels de véhicules atteignant des niveaux records en 2015, l'amélioration de la gestion de la qualité automobile est devenue une urgence. Alors que l'industrie se tourne de plus en plus vers l'approvisionnement modulaire, les constructeurs automobiles exigent des fournisseurs qu'ils partagent davantage la responsabilité des réclamations de garantie et de rappel.

Pour améliorer la gestion de la qualité, l'application de vérification des erreurs peut transformer une nomenclature et des procédures en instructions de travail applicables. En cas d'erreur, les activités de blocage et de mise en quarantaine peuvent empêcher l'assemblage concerné d'entrer dans la chaîne logistique.

Si un fournisseur doit répondre à un problème de rappel ou de garantie, les capacités de généalogie et de suivi et traçabilité peuvent fournir une traçabilité avant et arrière pour identifier les problèmes de qualité – ainsi qu'une localisation en temps réel des produits liée aux données de production critiques pour aider à limiter la portée des rappels.

L'avantage du système réside dans son évolutivité

Gardez à l'esprit qu'il ne s'agit que de quelques exemples de la manière dont une solution MES de Rockwell Software peut aider les fournisseurs à répondre aux exigences d'un environnement de fabrication de plus en plus complexe.

La véritable beauté du système réside dans sa modularité et sa facilité d'utilisation. Le système est construit sur une infrastructure commune qui permet aux fournisseurs automobiles de mettre en œuvre de manière rentable les applications dont ils ont besoin aujourd'hui. Et d'étendre facilement le système à mesure que les besoins évoluent.

Publié 9 mai 2016